向地球深部进军·深地塔科1井创10000米纪录特别报道(图)

2024/3/6

关键字:

来源:[互联网]

一深万难:万米深井如何挑战极限?[中国石油新闻中心2024-03-05]

编者按:万米超深层是国内从未探知的领域。中国工程院院士孙金声曾这样类比超深层油气勘探:“在8000米以深的超深层寻找油气,就好比站在珠穆朗玛峰顶,看清雅鲁藏布江上的游船。”

作为我国首口万米科学探索井,深地塔科1井肩负科学探索和油气发现两大使命,旨在深入探索地球内部结构和演化规律,完善万米深层油气成藏理论。那么,钻头向地层深部挺进时,面临着怎样的深地环境?万米钻探过程经受了哪些极限考验?如何才能提前识别并预警井下风险?让我们一同走进深地塔科1井现场,解锁深地勘探“密码”。

2023年5月30日,深地塔科1井鸣笛开钻。

打造万米深井需要向地下钻探一个10多公里的孔洞。那么这个孔洞会不会改变地层结构?

塔里木盆地地壳深度大概在37~49公里,深地塔科1井所在区域的地壳厚度为40公里左右。也就是说,我们入地万米,只相当于钻进地壳厚度的1/4,相当于地球半径的1/637。如果地球是一个鸡蛋,深地塔科1井相当于仅钻穿了鸡蛋壳的1/4。

为了把井打深,地表的井眼要开得很大,直径达到571.5毫米,和汽车轮胎尺寸相当。国内常规超深井表层井眼仅为200~300多毫米。

3000米

在靠近地表的地层,钻头一天最多能打五六百米;到9000米以深,钻头一天就只能前进10多米。

相较于中下部地层,表层的岩层年代相对较近,最为松软、好钻。在这个层位每向下钻进100米,就需要通过钻井液,将钻进中产生的15立方米岩石碎屑循环带出地面。继续往深处钻,岩石压实程度会越来越高、越来越硬,钻头牙齿的磨损速度也越来越快。

4000米

国际上一般将井深超过4500米的井称为深井。

1938年,美国钻成了世界第一口深井,完钻井深为4573米。

挑战》4000多米处主要分布有火成岩层。这是由地球深部岩浆侵入地壳或喷发后冷却凝固所形成的岩层,硬度高、研磨性强、可钻性差,且富含磁铁矿,从井下取出的岩屑能用磁铁吸住。打穿火成岩层就好比在厚实的铁板上打洞。

亮点》分层系、分井段精准选取钻头,“一段一策”优化调整提速工具和钻井参数。从钻具组合优化设计、钻工具定制升级、探伤检测与现场管理等多方面升级钻工具组合,提升钻头在软硬交错地层中的机械钻速,并全程采用精细防斜打直技术,严格井身质量控制,确保井斜小于1度。只有把上部地层打好,深部地层才能打得直、打得成、打得好。

5000米

2023年7月,深地塔科1井钻至5856米。

此时进尺已过半,但钻井工程总进度不过10%。

挑战》5100米附近的岩层夹杂着石膏,这是由海底沉积物演化而来的。虽然强度较软,但易蠕变、易缩径、易抱死钻头,造成卡钻等井下风险。

在打通这部分井段后,还需要从地表把近600根钢制套管节节相连,慢慢下入5856米的井底,稳固易垮易漏地层,为后期钻进创造有利条件。然而,这些套管加起来的总重量达600多吨,超过2架空客A380客机的重量。钻机承受超重负荷,国内暂无先例。

亮点》为了安全地向更深地层钻进,在夹杂石膏的岩层,钻头“走三步退一步”,反复划眼,防止被易蠕变的石膏卡住。同时,创新研发高钢级高抗挤套管装备材料,攻关大吨位套管下入技术,让套管在挤压下不变形、顶得住。2023年8月,成功在5856米的井深、4000多米长的裸眼段下入套管,创下我国大尺寸套管下入最深、套管下入吨位最大等多项纪录。

6000米

井深超过6000米,正式进入了超深层钻探。

1949年,美国钻成了世界第一口超深井,完钻井深为6255米。

挑战》6000米以深的岩层在水基钻井液浸泡下,容易被“泡软”。强度下降后,井眼周围岩石会出现垮塌,形成掉块。岩屑和掉块要经过六七公里路程才能循环至地面。

经测算,深地塔科1井钻进至6000米深时,需破碎的岩石体积达400立方米左右。按岩石的平均密度计算,从井下带出的岩屑重量将超过800吨,堆积起来像一座小山一样。如何把它们从六七公里深的井下搬到地面上来?

亮点》在钻探过程中,钻井液会通过钻杆、钻头的内孔和水眼输送到井下,从而将钻头破碎地层产生的岩屑循环挟带至地面。然而,在6000米以深的高温高压环境中,这一过程异常艰难。对此,科研人员自主研发“高悬浮、高润滑、高触变”高效清洁钻井液,提升钻井液的挟砂和悬砂能力。较常规钻井液,该钻井液能更加有效地保证井眼清洁,实现6000米以深井底无淤积沉砂。

7000米

此时,井底温度已超过140摄氏度,压力突破70兆帕。

1977年,我国钻成国内第一口井深超过7000米的超深井——关基井,完钻井深为7175米。

挑战》在7856米处,需要下入第三层套管。相较于前两次固井作业,三开固井面临裸眼井段长、井漏阻卡风险高、大钩载荷重、施工时间长等难题,对技术和操作水平都是考验。

亮点》开展长裸眼、大尺寸、大吨位下套管系列技术攻关,形成超高吨位大尺寸长裸眼复杂地层套管安全下入技术、窄安全密度窗口长裸眼全封固井技术。2023年10月,成功将直径为273毫米、长7856米、总浮重达580多吨的套管下入地下设计井深,再创我国同类尺寸大吨位套管下入最深纪录,下套管及固井配套技术装备全部实现国产化。

8000米

地层温度和压力持续上升,超过部分常规钻井工具的额定极限。

2019年,轮探1井完钻,井深达8882米,刷新当时亚洲陆上最深井纪录。

截至目前,中国石油在塔里木盆地累计成功钻探了140多口深度超8000米的“地下珠峰”。

挑战》井底温度超过150摄氏度,压力突破100兆帕。地层温度和压力超过部分常规钻井工具额定抗温抗压极限,发生井漏、溢流、易斜等的风险也随之增加。

亮点》通过地层实钻、测井等资料,对待钻地层开展地层温度、压力、复杂地层情况等进行预测,就像是给待钻地层做“核磁共振”,厘清对下部地层岩性、裂缝孔洞发育情况的认识,为工具仪器准备、工艺技术优化提供支撑。

依托录井显示终端、伽马能谱等测录井新工具、新技术,首次实现现场综合录井随钻信息可视化、掉块归位井段精准化、地质小层对比微观化。综合利用周边多口邻井的地震、测井、录井及随钻资料,建立工程地质模型,开展地质工程一体化随钻分析优化,将邻井风险、地质风险预测与实时作业数据相结合,对等风险层位开展精细刻画,超前提示可能存在的井漏、溢流、阻卡、高温工具失效等风险,“擦亮”探视超深地层的眼睛。

2023年10月,由中国工程院院士李宁及其团队最新研发的实验装备——移动式井场岩样多维核磁测量系统正式“入驻”深地塔科1井现场。该装备就像是把医院核磁共振扫描仪器“打包”快递到钻井现场,可迅速对“新鲜”出筒的岩屑或岩芯做个高精度连续切片扫描“体检”,及时、连续、高效“洞察”岩石微纳米级孔隙中所蕴藏的油气信息。截至目前,该套测量系统已在深地塔科1井钻井现场实际工作115天,第一时间完成了8000米以深地层1760块样品核磁扫描测量,为万米特深层储层识别和油气发现提供“全天候”技术支撑。

9000米

岩层软硬交错,部分岩层矿物组分中的石英含量高达81%。

2023年2月,西南油气田蓬深6井完钻,井深达9026米,为当时亚洲最深直井。

同年3月,位于塔克拉玛干沙漠腹地的果勒3C井以完钻井深9396米刷新亚洲最深水平井纪录。

挑战》井下温度已达到190摄氏度左右,接近食用油的沸点;压力更是高达140多兆帕,相当于在指甲盖的面积上停着一辆1.4吨重的汽车。岩性特别复杂,地下9900米的地层是软硬交错的,有很软的石膏岩石,用手一搓就碎了;还有特别坚硬的燧石,也就是古代钻燧取火的石头,硬度仅次于金刚石。钻头在地下钻进的时候,就类似于我们吃柿饼,肉很软,核又很硬。如果钻头用的力量很大,就会一下子把牙齿崩掉。

岩石“软硬交错”对钻头切削齿冲击的损伤非常严重,常规技术基本“打不成”。

亮点》石油行业有句话叫“钻头不到,油气不冒”,最先叩开万米深地大门的就是钻头,也是钻井作业中的关键一环。

深地塔科1井所用的钻头个头大大小小,形状也有所不同,钻头性能与其本体材质、刀翼形状、复合片大小息息相关。基于对岩石特性的认识,科研人员强化工程技术攻关,持续优化钻头选型、齿形排列分布及工具配套,攻关研究兼备攻击性、抗冲击、抗研磨的新型混合布齿钻头,以此来适应不同岩性的地层。

深地塔科1井攻克高难地层的钻头基本上实现了国产化。这批钻头既具有很强的耐磨性能,又具有很好的韧性和抗冲击性。钻进至9900米后使用的钻头能经受8万个大气压的压强,相当于8头10吨重的大象站在一个指甲盖上产生的压强。

目前,深地塔科1井已经使用了29支钻头,其中28支都是国产钻头。通过万米深井的钻探,证明我国自主生产的钻头可以满足钻探万米的需求。

10000米及以深

未知领域。

迄今为止,人类探索到的垂直深度为12262米,也就是苏联科拉SG-3井的深度,前后历时20多年,其中艰难不言而喻。

挑战》预测井底温度接近220摄氏度,钻工具将承受170兆帕超高压。橡胶材料、电子元器件能否经受住万米之下的考验,能否有效发挥作用,仍有待检验。获取地质资料是深地塔科1井的重要目标,而测录井仪器、取芯装备都将面临严峻考验。

万米深层岩性复杂,部分岩层可能发育有小裂缝、异常压力层系,存在漏失、溢流风险。随着埋深增加,岩石强度越来越大,万米以深岩石的可钻性极差,还有部分层系可能含有硫化氢等剧毒、易燃气体。

钻进至8000米以后,井下管柱的振动剧烈,对井下工具、钻头损伤严重。钻进至10000米以后,这种情况会更加严重。

连接钻头和钻机的是1060多根钢制钻杆,仅重量就超400吨。超长、超重钻具在井底运动状态复杂,将面临强烈振动、扭矩波动等严峻挑战。钻机顶驱也将承受超高负荷,钻进难度前所未有。

亮点》攻关研发具有“三抗三强”技术特点的抗温220摄氏度水基钻井液。“三抗”,即抗温、抗盐、抗污染。“三强”,即强抑制、强封堵、强润滑。抗温能力提升至220摄氏度以上,意味着具有良好的高温静置稳定性,能够满足应对复杂工况的稳定性需求。

攻关研发大尺寸高壁厚钻杆,钻杆强度进一步提升。依据钻柱动力学理论,研发形成井下钻具螺纹扭矩监测方法,为钻具组合设计、钻井参数选择、疲劳失效预测等提供了有力指导。

评价抗220摄氏度高温固井水泥浆体系,完成施工性能、长期强度、沉降稳定性、稠化时间、抗压强度等16项指标、50样次的科研实验,实现水泥浆配方及施工参数全面优化。

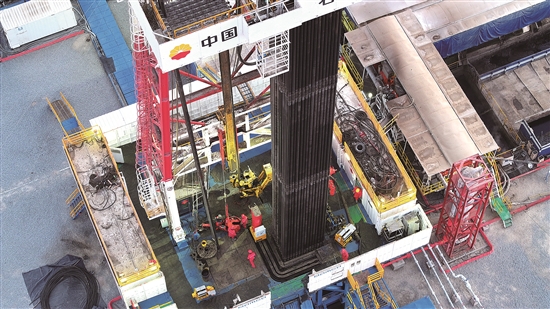

12000米特深井自动化钻机》》》

创新研制了超高钻台、超高压循环系统、万米级管柱自动化装备等一系列硬核装备,顶部驱动装置、柴油发电机组、变频器等核心部件全面实现国产化,是我国目前钻探能力最强、自动化程度最高、技术最先进的钻井装备。

与普通钻机相比,钻机的载重提升能力提高到最大900吨,相当于能同时吊起150头6吨重的成年大象。

什么是科学探索井?》》》

科学探索井简称科探井,它的主要目的是探索地球演化、生命起源、气候变迁、灾害防治、资源利用。

目前,国际上的科探井主要有三类。第一类是国际大陆钻探计划,主要是探索大陆深部结构,地壳内部热量、物质和流体的迁移规律;第二类是国际大洋发现计划,主要是探索地球海底组成结构、地球生命起源、地球圈层相互作用并推进深海钻井技术发展;第三类就是超深层油气勘探开发。

院士带你看深地塔科1井》》》

嘉宾:中国工程院院士?孙金声

看点一?井深突破万米意味着什么?

孙金声:突破万米意味着我国油气工程技术发展进入了一个崭新的阶段,代表我们初步构建了万米深地钻完井技术高地与原创技术策源地,一方面为实现领跑全球的万米超深层油气勘探开发提供了有力的科技支撑,另一方面为基础地质理论、地球热力学、地球化学等学科探索提供了关键的事例借鉴。可以说,井深突破万米,将会加速打造具有自主知识产权的“万米深地钻完井技术装备”。这代表了一个国家钻探工程技术的最高水平,对我国特深层油气勘探的发展起到了至关重要的促进作用。主要表现在以下5个方面:一是深化地质工程深度融合,解决了多套复杂地层安全高效钻进难题;二是创新钻井技术标准规范,达到了特深井安全钻进要求;三是形成新的钻柱动力学理论,指导了特深层安全钻进;四是研发超高温钻井液,保障了特深层安全高效钻进;五是关键工具装备国产化,满足了特深层钻探需要。

看点二?为什么到地下万米找油找气?

孙金声:近年来,我国油气勘探开发主战场逐步向深地、深水、非常规和老油气田,即“两深一非一老”领域拓展。

万米超深井钻探是改变我国油气对外依存度居高不下现状的重大需求。我国陆上深层超深层油气资源丰富,达671亿吨油当量,塔里木、四川盆地深层超深层油气探明储量分别达到了37亿吨和25.5亿吨油当量,中国石油塔里木油田和西南油气田均在8000米以深地层获得重大油气发现。深层超深层油气勘探开发潜力巨大,其高效勘探与开发是未来油气发展和保障国家能源安全的重大战略举措。

看点三?钻探过程经受哪些极限考验?

孙金声:我经常提到“一深带万难”。万米是一道深坎。向地下钻探,看不见摸不着,钻穿地层层系越多,岩性越复杂,地层温度越高、压力越大。随着钻探深度的加深,难度呈指数级增长,诸多技术需求已经超出传统钻完井技术的能力极限,就像“一辆大卡车在两条细钢丝绳上行驶”。以8000米至9900米为例,同一裸眼井段穿越多套压力地层,压力窗口窄,出现严重漏失,井控安全风险高;井下钻具受力状态复杂、振动剧烈,现有的钻柱动力学理论与测量手段难以精确分析、解释井下现象;超高温高压环境下,钻井液就像在高压锅里被长时间蒸煮,极易失效,难以实现挟带岩屑、稳定井壁等功能;深部岩石应力大,且部分层段破碎,井壁稳定分析预测难度大。这些都是我们经受过的极限考验。

看点四?万米钻探取得哪些显著进步?

孙金声:万米超深井钻探是中国石油贯彻落实习近平总书记“向地球深部进军是我们必须解决的战略科技问题”“能源的饭碗必须端在自己手里”等重要指示批示精神的重大举措,肩负着地球深部科学探索、超深层油气发现、钻探工程技术装备验证三大任务,是未来油气发展的必由之路。通过万米钻探,我国钻井工程技术在装备、工具、井筒工作液、理论模型等方面取得了显著进步。中国石油自主研制了12000米特深井自动化钻机、大功率顶驱、超高压井控装备、精细控压钻完井装备、井口自动化装备等,研发了大尺寸垂直钻井工具、高效破岩钻头、高钢级抗硫套管等关键工具以及抗温220摄氏度井筒工作液,整体达到国际先进水平。