中国石油(伊拉克)鲁迈拉公司数字化建设纪实(图)

2024/4/25

关键字:

来源:[互联网]

数智赋能油田高效发展[中国石油新闻中心2024-04-24]

4月19日,随着压力、流量等生产数据清晰地呈现在中控室的监控大屏上,中国石油(伊拉克)鲁迈拉公司7号集群注水泵站数据已接入公司数字化油田系统并平稳运行。这是继脱气站、计量站、集群注水泵站接入数字化油田系统后的第38座核心站点。至此,鲁迈拉公司全面实现油田现场核心站点入网数字化油田系统,为公司数字化油田建设10周年添上了浓墨重彩的一笔。

采集全覆盖

为数字油田建设奠定基础

鲁迈拉油田位于伊拉克南部,是一座拥有70多年历史的老油田,且因为多年战乱,油田设施破坏严重。如何快速恢复和提升产能?这是摆在鲁迈拉公司面前的现实问题。为此,公司结合油田现状,通过数字化油田建设,深挖数据价值,提升油田生产管理效能。

建设数字化油田,首先要解决数据采集的难题。鲁迈拉油田现场的生产设施大多建成于20世纪六七十年代,设备老化。站内控制系统都没有安装数字传感设备,无法实现对现场生产数据的采集、传输、集成与远程共享,阻碍了油田生产的精细化管理。由于油田前期投资不足,且受限于传统的油田管理模式,油田范围内的600多口生产井井口也未安装传感装置。在数字化油田建设工作开展的初期,安装数字传感装置、实现数据采集全覆盖,成为建设数字化油田、提升油田管理水平的当务之急。

当时负责数字传感装置设计安装的巴基斯坦籍工程师哈鲁恩·穆克塔曾感慨地说:“当时的挑战难以想象。当年,我们团队踏勘了油田现场所有的生产单元,从脱气站到井口,从计量站到大罐,没有任何设施具有安装数字传感装置的条件。”后来,公司信息与通信技术部和仪器仪表部、工程设计部一道,针对各类设施进行改造,加固结构、改造管道、安装传感支架,并确定合适的安装位置。经过3年的努力,公司完成了对油田所有生产设施数字传感装置的安装。累计安装温度、压力、流量等各类数字传感器合计8万余个,采集范围涵盖脱气站、计量系统、输送管道等所有油田生产单元,奠定了鲁迈拉公司数字化油田建设的基础。

传输再提速

数字油田建设驶上快车道

在数据采集工作进行的同时,鲁迈拉油田现场数据传输骨干网络也在如火如荼地建设之中。油田地处荒漠地区,可依靠的电信基础设施、社会资源几乎为零。为解决数字化油田数据传输的迫切需要,公司设计部署覆盖全油田现场的数据传输骨干网络。

由于油田现场有大量战争期间的遗留物,使得国内油田早已普及的光纤网络传输方案在这里寸步难行。考虑到油田地形狭长、生产单位较为分散的客观情况,公司采用了符合当时油田特点的微波技术建设数据传输骨干网络。该网络通过微波“点对点”的高带宽设计,实现油田现场核心场站间的互联互通;通过微波“一点对多点”的覆盖设计,将分散于油田现场的各类生产井口设施联网,实现油田生产单元“应连尽连”。

2021年,随着油田现场条件的具备,鲁迈拉公司启动了油田现场光纤建设项目,以进一步提高数字化油田通信的安全性和可靠性。截至今年年初,项目完成规划工作量的78.3%,今年年底前可实现现场所有核心站点的光纤接入并实现“链路冗余”,大大提高链路的可靠性。现场光纤项目的推进将使鲁迈拉数字化油田的安全性、可靠性、稳定性和传输速率大幅提升,为数字化油田实现远程控制的二期目标奠定基础。

数字化建设助力鲁迈拉油田4号脱气站获得新生。 尹鹏 摄

生产智能化从“数”到“智”的跨越

快速高效地获取数据后,在数据处理端,鲁迈拉公司采用了国际石油公司常用的“智慧生产系统”对数据进行监测、分析、优化,并协同智能化生产,实现由单纯“全面数据收集”到多元“智能高效应用”的转变,打造新型“数智”油田,实现生产过程的数字化、智能化和可持续发展。

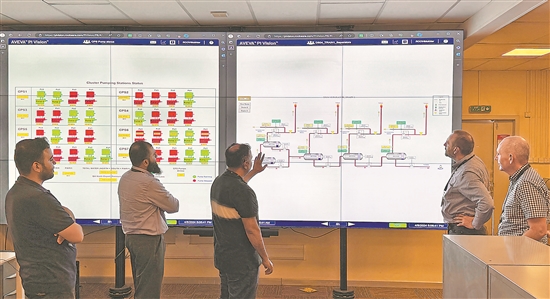

智慧生产系统将来自油田生产设备、传感装置和控制系统的大量实时数据整合到统一的平台中,为生产管理和决策部门提供实时监测和分析。操作人员能够随时监控油田生产状态、设备运行状况和生产效率,及时发现异常情况并采取措施进行调整。同时,该系统还提供跨部门、跨系统的数据集成和共享功能,使不同部门、不同专业系统之间能够共享数据,实现协同决策和协作优化。

以生产领域的日产量统计为例,在公司接手鲁迈拉油田后,合作国政府要求运营团队提供一套科学可靠的产量统计方法,作为油田与政府结算的依据。从前,外输计量站人工统计的传统方法经常出现误差。流量计误差、操作人员误操作、环境变化等因素都会影响统计数据的可信度,无法满足政府对产量统计精确度的要求。智慧生产系统上线后,首先对每口油井进行数字建模,再对大罐液位、流量、温度、压力等环境数据进行整合。随后,系统后台通过复杂算法将自动完成整个油田产量的精确统计。此方案不仅深受作业人员的喜爱,更是得到合作国政府的高度认可。目前,这已成为鲁迈拉油田每日产量统计的标准程序。

鲁迈拉油田生产部密切关注脱气站和注水作业运行情况。 尹鹏 摄

可视化呈现数据信息持续发挥多元价值

每天清晨,伊拉克籍工程师、1号脱气站主任穆罕默德·阿里一上班,就能在中控室的大屏幕上看到该站点的实时运行参数、运行趋势图及大罐液位情况等。一块大屏幕,即可让站内生产情况完整、动态、精准地呈现出来。

穆罕默德·阿里早在20世纪90年代就在油田工作,他说,以前上班的第一件事就是带领班组人员到站上逐一巡检设备,耗时低效不说,很多深层次的问题还难以被发现。“而自从生产智慧视觉平台上线以来,原来那些密密麻麻的数据就变成了这些清晰的图表,不用出门,全站信息一目了然。”穆罕默德·阿里自豪地向记者介绍道。

鲁迈拉数字化油田在生产实践中,采用了“生产智慧视觉平台”作为数字化油田与最终用户之间的交流界面。平台将来自智慧生产系统的实时数据以表格、趋势图、仪表盘等形式直观地呈现给最终用户,帮助操作人员实时监控油田的生产运行状态。

除了日常生产数据实现可视化外,油田还将数据可视化应用到HSE低碳减排实践中。通过集成监控系统与数字化油田系统,利用计算机影像学、人工智能、大数据等新兴技术对油田生产火炬排放物进行分析,训练机器模型。在对空气污染成因进行深度分析学习后,系统可以通过生产智慧视觉平台对即将发生的环境污染事件进行预警,把警报传达给操作人员,从而进行提前干预,达到有效预防和减少排放的效果。

在数字化油田建设10周年的纪念仪式上,鲁迈拉联合作业机构伊方总经理伊玛德·哈桑·拉夫塔表示:“数字化油田建设彻底改变了鲁迈拉油田的生产管理方式,使鲁迈拉油田真正进入了精细化管理时代。中国石油践行了建设可持续发展油田的承诺。”

10年来,鲁迈拉公司聚焦新型数字化能力建设,创新推动数字技术与油气生产深度融合,结合所在地区实际情况,逐步推进数字技术在油田开发全产业链中的应用。截至目前,油田已完成38个核心站点入网,安装传感监控装置9.2337万个,建成4062个生产信息监控页面,支持数字化油田用户1666人,数字化油田建设初具规模。鲁迈拉数字化油田建设不仅加速推动了企业数字化转型、智能化发展,更成为集团公司产业转型升级和数智赋能的成功实践。(通讯员尹鹏记者张景瑜)

鲁迈拉油田生产水回注1号站现场,员工展望数字化建设。 尹鹏 摄