向地球深部进军·深地塔科1井创10000米纪录特别报道(图)

2024/3/6

关键字:

来源:[互联网]

知难而上逐梦人[中国石油新闻中心2024-03-05]

编者按:他们从五湖四海来到“死亡之海”塔克拉玛干沙漠,舍小家为大家,以井为伴,经受极限考验,誓把深地塔科1井打得稳、打得好。

他们紧盯国家战略需求,瞄准深地领域技术发展前沿,直面世界级挑战,着力打造一批特深层领域的“国之重器”,形成一批原创性、前瞻性和基础性科研成果,确保深地塔科1井钻得成,打出“中国深度”。

他们就是知难而上的逐梦人——为深地塔科1井突破万米默默奉献的石油人。

关键岗位看万米

塔里木油田勘探开发研究院台盆区风险勘探研究项目部副经理?罗新生:深地塔科1井突破万米,不仅验证了我们对万米深地地质理论认识的正确性,而且坚定了我们向万米特深层进军的信心。

我们要紧盯国家、集团公司和油田公司战略需求,瞄准深地领域技术发展前沿,持续深化万米深层油气地质理论,探索破译叠合复合盆地形成演化等重大基础问题,推动沉积盆地形成演化理论认识创新,为超深层油气勘探提供理论依据、做好技术储备。

塔里木油田勘探事业部台盆区勘探项目部钻井工程二级工程师?刘金龙:深地塔科1井虽然突破了万米大关,但真正难啃的“硬骨头”还在万米之下。我们将进一步总结固化深地钻探技术与经验,强化地质工程一体化,密切关注井下参数变化,朝着11100米目标攻坚,早日打成中国第一深井。

西部钻探巴州分公司120001队司钻?狄发军:这是我第一次操作自动化钻机,司钻台上4块大屏能显示所有的钻井参数,坐上去感觉一切都在掌握之中。钻台上有“铁钻工”和机械手,通过操作刹把和各类按钮,就能完成所有的钻井工序,既减轻了我们的工作强度,又降低了作业风险。

中国石油工程作业智能支持中心专家?王震宇:深地塔科1井让我们积累了万米以深的钻完井技术,在钻井工艺、设备保障、工程技术人员培养等方面积累了经验。作为国家的大国工程,深地塔科1井堪比蛟龙下海、上天揽月,是一批人、一系列单位共同努力完成的,我能作为其中的一员,非常激动。(王成凯、余果林、韩超?采访)

井场为家终圆梦

钻井,亦如开弓没有回头箭。为了保障深地塔科1井钻井效率,西部钻探巴州分公司120001队预备了两套作业人马,分别负责白班和夜班,一个月左右轮换一次。而该队党支部书记王红杰是一个例外。

井场夜班从晚上10时开始,一直持续到次日上午。对于操作人员来说,夜间光照不如白天,难免在操作中会存在视野盲区。同时,颠倒的作息会对钻台上各项精准操作提出很大挑战。

“主动值守夜班,就是要和兄弟们同甘共苦,为他们的安全提供一道保障,让他们高高兴兴上班来,安安全全回家去。”从深地塔科1井开钻以来,王红杰已经值夜班200多天。

“井场早已是我的第二个家,回到钻井台像是新媳妇回娘家的感觉。”王红杰说。去年4月,当他得知将参与我国首口万米科探井的钻探工作时,激动得一整晚没睡。

作为队里的领导,王红杰要时刻紧盯整个钻进过程中的工程工序与风险防控,来自井场的全方位信息都汇集到他手边的对讲机中。如果遇到突发情况,在钻台上过夜是家常便饭。

“对讲机一出现电流声的前奏,我的心就会紧一下。”王红杰说。

深地塔科1井二开下套管期间,需要将700多吨重的套管柱下至5853米深的地层。为了保障此次固井作业平稳顺利,王红杰和平台经理两班倒,带头吃住在现场。尽管生活营地就在2公里外,他们也顾不上回去。遇到关键操作,他和驻井干部一起,也加入推套管、戴护丝、上扶正器的队伍里。经过77个小时的奋战,他们将700多吨套管安全下到井底,创造了我国大尺寸套管下入最深、套管下入吨位最大的纪录。

目前,深地塔科1井正处于冲刺阶段。尤其是钻进到9800米后,地层岩性硬度高、可钻性差,一天的进尺有时只有几米。

“现在,哪怕是一个小小的螺丝钉,也可能影响万米之下的钻进。我们要尽最大努力把控每个细节,坚决守住这口井的安全与井控红线。”为此,王红杰带领各驻井干部在对入井钻具加强质量检测的同时,借助中油技服EISC平台以及西部钻探智慧物联网系统,提前准确识别井下地层风险,在风险变成事故复杂之前将其扼杀在摇篮里,确保深地塔科1井安全钻进。

“我们不仅要将这口井打成,而且要打好,让大家在年底能钱包鼓鼓地回家!”这是王红杰今年最大的愿望。(记者?余果林?通讯员?李涛)

磨砺“利器”成大器

3月3日,李亚辉在深地塔科1井现场,全力确保全球首套12000米特深井自动化钻机顺利突破万米地层。

作为12000米特深井自动化钻机方案的总设计人,李亚辉无时无刻不在惦记着这个“远行的孩子”。

2022年下半年,宝石机械接到任务,要求研制一台可以在塔克拉玛干沙漠钻至地下万米的自动化钻机。这个重任落到了李亚辉的身上。

12000米特深井钻机是打开超深地层油气通道、实现大位移钻井和人类深化地球科学研究的关键装备,是迫切需要的“国之重器”。

“这是一个必须在规定时间内完成的重大项目。”李亚辉说。尽管负责过7000米自动化钻机方案的设计,但他还是感到“压力山大”。

钻机的总设计,就是“把方向的人”。“就像一列火车,如果车头都歪了,必然会脱轨。”李亚辉说。

与12000米电驱动钻机相比,这台钻机要实现自动化作业的目标。而相较于7000米、9000米自动化钻机,它的作业能力更强,配套部件大了许多,设备也多了很多。

“设计一个实用先进、让用户满意的技术方案,且具有可行性,这个过程最煎熬。”李亚辉说。2022年12月,他带着初步设定的钻机技术方案及关键参数深入沙漠现场,实地感受钻机作业工况与需求,与用户面对面确定了大功率绞车、超高压钻井泵、大扭矩顶部驱动装置等主要设备的基本参数。

千米钻机和万米钻机虽只有一字之差,却有着质的区别,就像普通载客飞机与航天飞机的差别。12000米特深井自动化钻机设计最大提升能力为900吨,相当于能同时提起150辆自重6吨的卡车,钻井深度可达地下12公里;整机直立高达72米,相当于23层楼高。

用什么样的结构形式才能承受如此大的载荷、经受沙漠地带14级风沙的考验?况且钻机要实现自动化作业,应用机器人替代人工完成重体力劳动,钻机自动化作业流程应如何规划、设备怎样布置,才能确保数台机器人在10多平方米的空间内进行上百个动作,而且工作流畅、运行高效、彼此互不干扰?

钻机的结构形式是怎样的?钻台上每个设备的尺寸是多少?这些设备怎样布置更合理才不会相互干涉,运行更高效?……那段时间,李亚辉和团队每天都在进行头脑风暴。他的脑子里仿佛有一本记载着各种设备形态和参数的书,发现哪个设备不合理就赶紧记下来和团队讨论,确定一个正确的结构和参数。那些日子,他在脑子里一遍一遍画着钻机的三维图,仅仅一个钻台面的布置,就改了五六个版本。

就这样经过反复打磨,2023年1月,钻机技术方案获得了中油技服的认可,并对采用塔形楼梯之类的诸多人性化设计给予了肯定。随着钻机渐渐成形,一个个功能逐步得到验证,李亚辉如释重负。当年5月30日,12000米特深井自动化钻机在深地塔科1井顺利开钻。

“那一刻,我感觉自己收获了竹子拔节般的成长。”李亚辉说。(特约记者?江艳)

精准“输液”探深地

万米是一道大坎,给钻井液带来的首要“烤”验就是高温。

深地塔科1井井底温度近220摄氏度,压力超过140兆帕。“超高温高压环境下,钻井液像在高压锅里被蒸煮,很容易被破坏而失效。”中国工程院院士孙金声说。

在超深层地下,钻井液如同一位指挥家,沿着钻杆,被高压注入井内,引导着钻进的钻头。钻井液不仅能够冷却钻头,避免井喷、井漏、井塌,而且能带回钻头“咬”下的岩屑。

由孙金声院士领衔的万米深井超高温水基钻井液团队一开局就面临世界级挑战。项目团队历时6个多月自主研发,完成了40余类材料研选、3800余组体系性能评价,攻克了长时间老化抗高温能力不够、流变性参数变化大、各项性能指标难以兼顾等难关,最终在深地塔科1井开钻前,成功构建了具有完全自主知识产权的完整配套的万米深地钻井液技术体系。

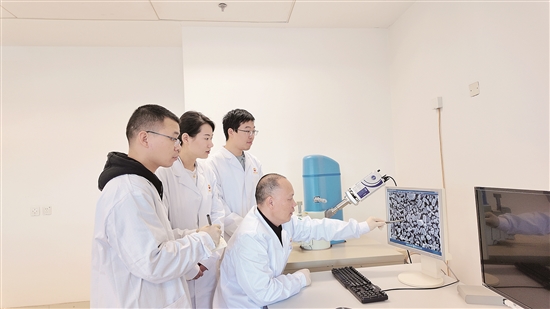

为更好地为深地塔科1井提供支持服务,项目团队将实验室搬到井场,建立井场钻井液评价实验室,前后方联动,不断调整改进配方,快速找出适应地层环境的钻井液体系。

在后方工程院实验室内,工程院钻井液所的高世峰按一定比例将多种聚合单体先后加入反应容器中,在特定温度下添加引发剂,开展抗超高温降滤失剂室内合成实验。室内样品评价合格后,反复优化聚合工艺条件,并开展不同量级的中试放大实验,最终定型处理剂产品。钻井液处理剂入井前,需进行严苛的实验论证,评价和测试性能指标。从2023年9月中旬开始,项目团队每天在实验室里精心调配6至8种配方,累计开展了1000余组实验,测试不同组分的适配性和钻井液性能。

用,是唯一的试金石。深地塔科1井四开钻进后,他们在原有组分中添加抗高温关键材料,提升高温下钻井液体系的稳定性与润滑性。尤其在井底温度大于190摄氏度的情况下,降滤失剂CPJ对体系性能稳定起到了定海神针般的作用,支撑深地塔科1井顺利钻进。

在前方井场钻井液评价实验室内,工程院钻井液所的杨海军根据实时井底温度,对即将入井的钻井液进行加热滚动老化处理。目前,钻井液适配性良好,体系抗温强,流变与滤失可控,润滑优良,整体性能稳定。抗特高温220摄氏度水基钻井液在深地塔科1井挺进万米后将全方位应用。

钻井液成为万米深井名副其实的“血液”,同时万米深井也为钻井液技术打开了崭新的局面。

“钻井液体系最大的变化是,现场不再使用磺化材料,突破了‘无磺化,不高温’的理念,减少了环境污染,且添加处理剂种类少,维护简单。”工程院钻井液所副所长屈沅治表示。(记者?王欣欣)

把准“方向”破万米

3月1日深夜,在深地塔科1井钻进现场,塔里木油田监督中心钻井监督宋铜林紧盯司钻房内显示的钻压、转速等钻井参数,研判井下情况是否平稳,并时不时拿起对讲机,和地质、钻井液岗的同事对接调整钻井参数。

宋铜林是深地塔科1井的钻井监督。15米高的钻台,他每天都要上上下下十几次。即使有着15年的钻井经历、拥有20多口超8000米深井的作业经验,在面对深地塔科1井突破万米的最后几十米时,他还是感觉“压力山大”。

“深是最大的技术难点。在我国钻探史上,垂直9500米以深的地层无人涉足,更别说万米深地了。钻头的选型、钻具的组合、钻井液的配比……全国甚至全世界都没有可供参考的经验。”宋铜林说。

在万米深地,岩性复杂多变。在最极端情况下,地层温度近220摄氏度,超过目前国内大部分抗高温钻井液的极限耐温值。加之,钻井工具能否承受住最高170兆帕的超高压,钻机及顶驱系统能否经受住六七百吨的超重载荷……这一切都充满了未知和挑战。

2023年6月,深地塔科1井钻至4000多米时遭遇火成岩。“这是整个万米钻探中的一个‘硬骨头’。”宋铜林说,“这段岩层由地球深部岩浆侵入地壳冷却凝固而成,硬度高、研磨性强、可钻性差,堪比在钢板上打洞。尤其是钻至火成岩中下部的玄武岩段,钻头打上去就留下个白点。”

极端复杂的岩层条件,让钻探不仅费时费力,而且面临极大的井控风险。“最怕半夜三更来电话,一定是棘手的事。”宋铜林至今仍心有余悸。

那段时间,宋铜林干脆整夜守在钻台上,和司钻一起窝在小小的司钻房里。最终,他们耗时4天,才钻穿了20多米厚的玄武岩段。

通向万米的荆棘远不止于此。在深地塔科1井二开固井下套管作业时,需要昼夜不停地把500多根总重达700多吨的钢管首尾相连,安全送到井底。

“在5800多米的井深、4000多米长的裸眼段,下入这么大尺寸、这么大吨位的套管,在油田勘探史上乃至全国都是首次。”塔里木油田首席专家、深地塔科1井井长王春生说。

面对重重困难,宋铜林和地质、工程系统的同事们协力攻关,开展下套管工艺、工具、设备、安全评估等大量试验研究,创新形成套管应力仿真校核、套管强度强化等一批新工艺、新技术,成功完成二开固井作业,刷新多项国内纪录。

万丈高楼平地起。“从地表的第一米开始,我们就慎之又慎。只有把中上部地层打好,下部才能打得深、打得成。”宋铜林坦言,“没有一点容错的余地,每一米进尺都要打得稳,每一根套管都要下得牢,只许成功不许失败!(记者余果林王成凯)

后方“智”援出良策

3月1日,深地塔科1井钻探进入突破万米的冲刺阶段。位于北京的中国石油工程作业智能支持中心(EISC)的中央大屏上,一张“云端”的大网将专家组与3000多公里外的深地塔科1井紧密相连,全天候为深地塔科1井的安全高效钻进远程保驾护航。

作为深地塔科1井重要支撑力量之一,EISC使命光荣。“我们通过实时采集钻井、录井、测井、井下作业等全专业链信息,为钻完井作业全过程远程监控、自动预警和辅助决策提供技术支持。”EISC副主任杨培福介绍。

在深地塔科1井前,中国石油在塔里木盆地的垂深纪录为8882米。“再往下部,除了地震资料外,基本没有资料可查。”杨培福说,这是深地塔科1井工程面临的最大挑战。

如何保障钻井顺利进行,地质预测是关键。EISC专家王震宇说:“每打一米,打之前,我们都要考虑下面5米甚至更深的情况,做到心中有数,才能有的放矢。”

依托EISC大数据挖掘技术和智能模拟系统,地质分析师赵晨辉将深地塔科1井邻井资料、地震信息和实钻数据进行分析建模,模拟出未钻地层的地质、压力、温度情况,结合EISC专家团队经验,对下部地层可能出现的风险进行提示。

“虽然有邻井资料可参考,但深度、温度不一样,实际情况也不一样,预测结果就存在一定的不确定性。”赵晨辉说。

在EISC中控室内一块近80平方米的大屏幕上,与深地塔科1井相关的关键参数和曲线占据了1/3。从钻井现场实时回传的数据,直接反映了现场的施工状态,也验证了赵晨辉的预测,更能快速根据现场情况进行参数调整。

“如果监测到异常情况,‘总部EISC+西部钻探EISC+现场值班专家’将在‘云上’共同会诊,拟订‘处方’。从视频会商、方案制订、指令监控执行最多半小时就能到达现场。”王震宇如是说。

此外,EISC为深地塔科1井提供一对一24小时“盯守”,为安全钻井提供专属VIP技术服务。从开钻至今,EISC中心开展一至四开钻前分析5次,钻进及中完分析19井次,提出建议124条,给现场安全施工提供了及时支持。

“这是大家共同努力的结果。”看着深地塔科1井顺利钻进,与钻井打了37年交道的王震宇感叹道,“能参与深地塔科1井的相关作业,是值得一辈子骄傲自豪的事。”

杨培福也有同样的感受。EISC全程采集了深地塔科1井的关键数据和现场视频资料。“利用EISC的分享功能,不在现场也能了解现场施工情况,得到原来只属于现场才有的成果。”

伴随着向深地进军的步伐,适用于深地的“地质建模、工程分析、实时优化、快速决策”模式与现场也越发契合,在EISC的协助下,万米之下的秘密即将揭晓。(通讯员韩超)