创新引领复杂油气发展科技助力能源转型升级(图)

2024/5/6

关键字:

来源:[互联网]

[中国石化报 2024-04-30]

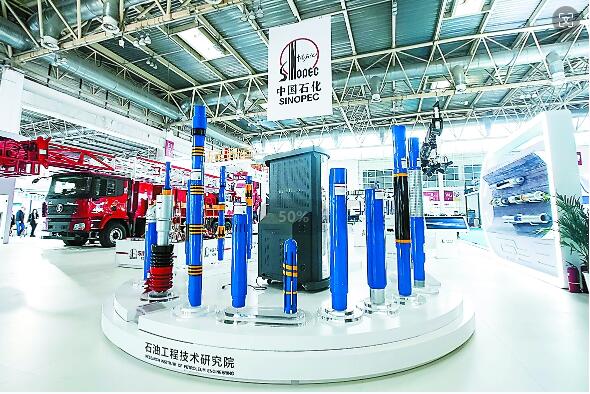

▲第二十四届中国国际石油石化技术装备展览会中国石化展区。

石化机械公司研制的新能源自动化修井机。

胜利石油工程公司展示的“胜利天工”钻井工具。

石油工程技术研究院大陆架公司研发的封隔式分级注水泥器、平衡液缸尾管悬挂器等固井工具。

阅读提示新一轮科技革命和产业变革正在重塑全球创新版图、全球经济结构。近日,第二十四届中国国际石油石化技术装备展览会(cippe2024)开幕。创新、智能、低碳、环保是我国油气行业发展的主要方向,展览会上,中国石化现场推介了最新研制的XJ2750万米车载修井机、国内首套百万立方米级大型抗硫压缩机等多款全球首台(套)、行业首创或首展的创新技术和产品。

展览会同期还举办了第二届石油技术与装备院校长论坛暨第十六届国际石油天然气产业大会,与会专家以“创新引领复杂油气发展科技助力能源转型升级”为主题,围绕油气和新能源理论、技术装备发展趋势,以及深地、深水和油气勘探开发关键技术等,交流分享石油天然气工具、仪器、装备等领域科技成果。

本版图片由中国石化出版社石油工程技术研究院石化机械石油工程公司等参展企业提供

□本报记者秦紫函魏佳琪

顺势而为、乘势而上,我国能源科技领域正在从“追赶者”逐步向“领跑者”转变。其中,油气行业智能“智”造装备立足国家所需、产业所趋、转型所急,通过工艺流程改进、技术改造及绿色产品创新,推动了油气产业链供应链优化升级,坚定不移抢占未来产业发展制高点,释放更多新质生产力的活跃因子。

力争在世界范围内率先开拓“万米深地油气资源”新领域

中国工程院院士孙金声指出:深层超深层是我国油气重大战略接替领域,蕴藏39%的剩余石油资源和57%的剩余天然气资源,预测万米深地仍有大量油气资源。我国超深层油气主要分布在塔里木、四川等盆地。目前,我国钻完井井深已突破9000米,但特深层岩性复杂,超高温、超高压、超高应力、超高盐等“四超”条件,导致钻井施工风险大、工程质量控制难,实现万米安全高效钻完井,能力仍有差距。亟须解决特深与极端温度压力等因素导致的重大难题,打造高端钻完井装备及创新制造产业链,在世界范围内率先开拓“万米深地油气资源”新领域。

向地球深部进军是我们必须解决的战略科技问题。万米深地工程将有力推动重大技术装备攻关和重大工程项目突破,奠定我国在万米深地油气工程技术领域的国际领先地位,实现石油科技高水平自立自强。

人类探测器早已飞出太阳系。然而,地球直径近6400千米,大陆地壳厚度也超30千米,人类至今钻探最大深度仍未超过13000米。国外自20世纪70年代开展特深井钻探,苏联、美国、德国等国家完钻20余口万米级深井,主要以科探井和大位移水平井为主,垂深超过万米的井有3口,其中,苏联SG-3井标志人类深井钻探进入万米时代,钻探耗时23年。孙金声表示,万米深井钻完井工程是世纪工程,也是我国深部油气地质科学和装备发展的必然选择,代表当今世界钻井的最高水平,是一项复杂的系统工程,被称为“超级工程”。

中国石油副总工程师,中油技服执行董事、党委书记杨立强介绍,近年来深井超深井技术发展迅猛,深井自动化钻机、井身结构拓展、控压钻井、高效PDC钻头、钻井液、高效堵漏和高强度水泥浆,以及自动化固井、深层连续油管等一系列关键技术、高端装备、尖端工具、核心助剂获得突破,8000米超深井钻井实现常态化,首口万米井塔科1井已经突破1万米,正在向目标深度11100米挺进,8500米深井实现100天内完钻,标志着我国已经成为深井超深井强国,深井超深井钻井技术与装备的进步为超深油气层的勘探开发和保障国家能源安全提供了强有力的技术支撑,正在引领油气行业开发模式的变革。

孙金声指出,国内外特深井钻完井经验带来以下启示:第一,井身结构是关键,工程设计要留有更多空间,完井尺寸要大,采用随钻扩眼、膨胀管等非常规手段拓展井身结构十分有效;第二,工具、仪器、井筒工作液耐高温高压是重点;第三,监测、预警、安全控制十分重要;第四,超深大负荷钻机装备及高强轻质钻杆等是保障。目前,国内陆地钻机、顶驱、控压钻井、膨胀管、高密度油基钻井液、大温差固井等关键技术取得长足发展,接近或达到国际先进水平;在复杂超深井井身结构拓展、高温随钻测量仪器、垂直钻井、高效钻头、高温随钻扩眼器、高强度低密度钻杆、抗超高温高密度高盐钻井液、高温高压固井和完井工具等方面仍与国外存在差距。需要加强两方面研究,即万米深井极端工况下地质力学、流体力学、管柱力学作用机理与调控机制;高温高压高腐蚀及复杂应力条件下金属/非金属材料性能与失效机理。

加快推进非常规油气高效开发技术及装备自主研发

我国页岩油气、致密油气分布广泛,储量巨大,动用程度低,主要分布在四川、鄂尔多斯、准噶尔、松辽和渤海湾等盆地。

水平井体积压裂是解决非常规油气藏高效开发问题的关键技术。从事压裂相关研究多年的西南石油大学校长郭建春介绍,当前我国已形成了以大排量、大液量、密切割、强加砂为主体的非常规水平井体积压裂改造技术,在我国各大盆地的页岩油气和致密油气储层均收到较好改造效果,展现了广阔的应用前景。

目前,非常规油气体积压裂出现以下现象:一是加砂模式多样化,部分加砂参数的设计与泵注参数的优化缺乏理论指导和针对性,泵注工艺的转变导致经常性出现施工压力异常、施工过程砂堵等现象;二是页岩气压裂工艺从1.0升级到2.0,裂缝密度和改造体积显著提升,加砂强度提升了2~3倍,但是后期测试和生产表明,规模与产量不匹配;三是致密气采用高密度压裂技术,平均单井产量提升7倍以上,但递减较快,同时部分井压裂后大量出砂,单井最大出砂量达到180立方米(出砂率6.7%)。

郭建春表示,主要是支撑剂在裂缝里的运动和沉降出了问题,主要为以下几点:第一,大量支撑剂堆积在主裂缝,分支缝进液不进砂,有效支撑体积小;第二,支撑剂平面上输送距离短,纵向上快速沉降在裂缝下部;第三,低黏滑溜水压裂时纤维逸出率高,支撑剂沉降剖面和缝长改善效率低。这其中还涉及高应力下复杂缝网岩石-支撑剂-压裂液-纤维耦合多级支撑的科学问题,本质是复杂空间内多元体系(变黏压裂液、支撑剂、暂堵剂、纤维等)固液多相紊流过程。要实现提高平面铺置长度和纵向铺置高度,就要做到“送得到”;要实现“次、微缝”得到有效支撑,就要做到“进得去”;要实现砂堤稳定压裂后出砂率显著降低,就要做到“铺得好”。

深层致密/页岩油气藏的改造对裂缝网络体积和导流能力提出了更高要求,在有限砂液量下构建裂缝体积最大化与流动能力最优化,是实现降本增效的重要手段。郭建春介绍,支撑剂高效铺置技术将支撑剂输送至各级裂缝,实现主缝+分支缝+微纳裂缝的长效有效连通,扩大裂缝有效支撑体积,为致密/页岩油气藏高产稳产提供了新的技术路径。

成都理工大学党委书记刘清友认为,现有技术难以实现安全绿色高效开采深层页岩气等非常规油气资源,亟须探索新的钻完井技术和装备,钻完井智能化有望实现非常规油气资源高效开发新的突破。他曾提出“未来智能钻井系统”的概念与方案,即采用智能机器人+智慧钻头观测和检测钻进过程,通过通信传输井下真实数据指导钻井进程,修正地质模型,实现地质工程一体化智能钻井。未来,应在以下几方面重点攻关:一是数字化三维可视化地质建模,川南深层页岩气储层地质条件更加复杂,现有技术仍难以实现储层微结构的准确预测,亟待构建复杂构造、微结构、天然裂缝系统等多属性、多尺度、多结构数据池,采用人工智能算法,透明呈现三维地质体,支撑高效钻井与压裂;二是包括智能钻机、智能钻头、智能地质导向、钻井牵引机器人等在内的智能钻井研究;三是针对深层页岩气开发耗水量大、套损严重等问题,研究多分支水平井机器人-靶向爆炸-水力复合压裂方法,通过机器人靶向输送炸药至多分支水平井爆炸产生复杂裂缝,水力扩张爆炸裂缝,形成裂缝网络,实现深层页岩气绿色、高效、智能开发;四是研制井下机器人智能钻完井模拟实验系统,是实现智能钻完井关键工艺及装备研发和应用的前提条件和重要保障,国内外在此领域尚处空白,必须自主研发。