中国石化第三代芳烃成套技术国际领先(图)

2024/3/7

关键字:

来源:[互联网]

在九江石化应用后显示,成本更低、能耗更小、效益更好[中国石化新闻网2024-03-06]

阅读提示:

芳烃,化学工业的重要根基,广泛用于三大合成材料及医药、农药、建材等领域。前不久顺利“出龙”的中国石化九江石化第三代高效环保芳烃成套技术开发与工业应用项目,包含90万吨/年芳烃抽提、572万吨/年二甲苯分馏、131万吨/年歧化及烷基化转移、511万吨/年吸附分离、409万吨/年异构化等5套主体装置,能够生产优等品级对二甲苯产品,并在投资及运行成本上具备明显优势。本版推出专题,带您了解达到国际领先水平的中国石化芳烃成套技术。

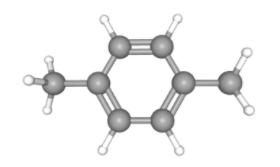

技术图标

芳香烃简称“芳烃”,通常指分子中含有苯环结构的碳氢化合物,如苯、甲苯、二甲苯、萘、蒽等。芳烃是一种重要的基础化工原料,广泛用于三大合成材料及医药、农药、建材等领域。

芳烃对我们有多重要?

对二甲苯(PX)是用量最大的芳烃品种之一,国内超过98%的PX经氧化为对苯二甲酸(PTA)后,用于生产聚对苯二甲酸乙二醇酯(PET)。超过60%的纺织原料、约80%的饮料包装瓶都源自PX生产的聚酯。上世纪70年代,以PX为原料生产的“的确良”和“涤卡”给人们的生活带来了光鲜和靓丽,有效满足了人民“穿好衣”的需求。PX还用于生产工程材料、包装材料、国防航天高性能材料,以及医药、农药等。由PX生产的PTA,是医药、农药、感光材料及燃料的重要中间体,其衍生产品广泛用于汽车、手机、电视等领域。

与第一代和第二代技术相比,第三代芳烃成套技术在哪些方面有了提升?

第三代芳烃成套技术在工艺技术、装备制造、工厂智能化、安全环保等方面均取得创新突破。

●开发了单塔吸附分离技术,采用单塔16床层代替双塔24床层工艺,降低了吸附剂装填量,降低了装置投资;大幅简化了工艺流程,装置运行更加平稳。

●开发了单塔吸附分离控制系统,实现灵活床层分区及异步切换,大幅提升了复杂过程控制水平。

●创新专用分子筛合成方法,开发了分离性能更优的新一代吸附剂RAX-4500。

●开发了活性高、反应损失低的RIC-300型二甲苯异构化催化剂。

●开发了大型多降液管塔盘、现场总线技术控制系统、大型蒸汽升压机组。

●开发了数字化交付及集成应用平台,为智能工厂运维奠定基础。

●开发了大型塔系错峰延时排放技术、火炬系统动态模拟技术,最大排放量降低一半以上。

攻关历程

中国石化2013年成功开发具有完整自主知识产权的第一代高效环保芳烃成套技术,在海南炼化成功开车投产,整体达到国际领先水平;2019年,第二代芳烃成套技术在海南炼化年产100万吨对二甲苯装置上应用,综合技术指标领先世界同类装置。中国石化芳烃技术研发团队步履不停,在短短两年时间内形成具有国际领先水平的第三代芳烃成套技术。

●2019年12月中国石化科技部组织立项,九江石化牵头,工程建设公司(SEI)、石油化工科学研究院、上海石油化工研究院、催化剂公司共同承担第三代芳烃成套技术开发任务。

●2020年1月第三代芳烃成套技术工艺包通过审查。

●2020年4月89万吨/年芳烃装置开工建设。

●2021年12月完成具有自主知识产权的专有控制系统的开发、软硬件选型、组态及软硬件集成。

●2022年1月历时35天完成吸附塔格栅安装和新一代对二甲苯吸附剂RAX-4500的装填。

●2022年5月完成新一代异构化催化剂RIC-300、新一代歧化催化剂HAT-300P的装填。

●2022年6月九江石化芳烃联合装置实现安全绿色一次开车成功。

●2023年1月芳烃数字化交付集成平台上线运行。

●2023年6月九江石化芳烃联合装置完成满负荷标定。装置综合能耗215.8千克标准油/吨PX,达到国际领先水平。

●2023年11月中国石化科技部组织召开项目验收会,项目通过验收。

●2023年12月中国石化科技部组织“十条龙”年度工作会议,项目顺利“出龙”。

企业实践

新闻会客厅

问:第三代高效环保芳烃成套技术对提升我国芳烃生产技术水平、增强国际竞争力有何意义?

谢道雄九江分公司代表、总厂党委书记

发展芳烃项目事关国计民生。开发具有完整自主知识产权的高效环保芳烃成套技术,实现从“一滴油”到“一匹布”的转变,彻底结束我国芳烃核心技术必须依赖国外引进的历史,是实现高水平科技自立自强的必由之路,更是保障我国纺织原料供应、产业链完整及经济结构安全的需要。中国石化在实现零的突破的一代芳烃技术、更加高效环保的二代芳烃技术的基础上,潜心耕耘砥砺前行,持续创新,开发出单塔芳烃吸附分离工艺、RAX-4500型吸附剂、RIC-300型异构化催化剂、HAT-300P型歧化与烷基催化剂及芳烃装置数字化控制等系列新技术,形成绿色低碳、数智引领的第三代芳烃成套技术,在九江石化89万吨/年芳烃联合装置一次开车成功并产出合格产品。这标志着我国芳烃成套技术达到国际领先水平,显著提升了我国芳烃生产技术水平和国际竞争力,将为地方打造超千亿元产业集群打下基础。

此外,第三代芳烃技术的成功开发,带动了相关化工与流程制造业的发展。九江石化芳烃项目97.62%的设备自主设计与制造,带动了吸附剂、催化剂、化工装备等的发展,践行了中国创造与中国制造。基于项目建立的复杂控制系统实验室,为推动自主知识产权的国产化复杂化工过程控制系统的开发提供了平台。

从长远看,与民生息息相关的“PX-PTA-PET”产业链对PX原料的需求随着经济发展不断增长,以2.5%~5%的增速计,每年需要新建1~2套百万吨级大型芳烃装置。随着炼化技术的升级,按照20~30年的周期进行置换,未来每年会有新建1~2套百万吨级大型芳烃装置的需求。

第三代高效环保芳烃技术具有分离效率高、芳烃利用率高、装置建设投资低、能耗低、环保指标先进,以及运行平稳等技术优势,因而具有较强的技术竞争力,在未来新芳烃装置建设或在役装置升级改造中具有良好的推广应用前景。

李明丰石科院院长,董事长、总经理

中国石化芳烃技术团队立足自主创新,注重应用基础研究和工程化开发,经过多年不懈攻关,取得了一系列具有国际领先水平的重大创新性成果和关键性技术突破,成功开发出高效环保芳烃成套技术,并实现百万吨级规模的工业化应用,对我国石油化工技术发展具有里程碑意义。2023年10月10日,习近平总书记在视察九江石化时在89万吨/年芳烃联合装置照片前驻足,照片中的装置应用的正是中国石化第三代高效环保芳烃成套技术。习近平总书记现场询问当前炼油技术水平,对第三代芳烃成套技术给予高度评价。除了九江石化,第三代芳烃成套技术的系列吸附剂及相关工艺技术还在上海石化、扬子石化、金陵石化等企业成功应用,不仅为企业带来了显著经济效益,而且为石化行业“油转化”“油转特”提供了强大的技术支撑。

问:下一步,中国石化芳烃技术的发力方向是什么?

姜晓花工程建设公司重整芳烃领域首席专家

SEI将持续升级芳烃工艺、工程技术,保持工艺性能的领先水平;以节能低碳为导向,在热集成与能量梯级利用技术的应用中,结合粗甲苯进料、重芳烃直接进料等歧化新技术和分壁塔技术,开发低能耗新工艺。这种新工艺通过优化原料的进料方式和分离技术,降低了生产过程中的能耗,提高了能源利用效率,还可以减少废气、废水和固废的产生。此外,开发升级适用性更广、经济性更优的低温热回收技术也是重要发展方向。精馏塔操作压力与温位匹配性研究是热集成与能量梯级利用技术的另一个重要研究方向。通过全流程模拟技术,可以对整个生产流程进行仿真模拟,精确预测和控制各环节的温度、压力、流量等参数,实现能量的高效利用。同时,通过对精馏塔操作压力与温位的匹配性研究,可以进一步优化精馏过程,提高产品的分离效率和收率。

对技术中应用的核心设备进行大型化国产攻关也是当前的重要任务之一。SEI将积极与兄弟企业、科研机构合作,持续提高设备质量、技术水平和可靠性,坚持集科研、设计、制造和服务于一体的开发路线,实现核心技术和系统集成技术的突破,做好大型石化装备国产化工作。