加速形成新质生产力为碳排放做减法为科技做加法(图)

2023/10/25

关键字:

来源:[互联网]

[中国石化报2023-10-24]阅读提示

新质生产力有别于传统生产力,涉及领域新、技术含量高,依靠创新驱动是其中关键。在“双碳”目标的时代背景下,新质生产力被赋予了“绿色”的时代底色,将发展生产力和保护生态环境有机结合,促进产业经济绿色转型、人与自然和谐共生成为共识。

在近日举办的庆祝中国石化大连(抚顺)石油化工研究院成立70周年学术报告会上,多位院士以“能源化工新起点碳路未来新前沿”为主题,探讨“碳达峰、碳中和”实施路径、炼油化工行业绿色低碳发展、新能源新材料产业高质量发展等话题,为加快能源化工领域关键技术攻坚指引方向。

记者观察

□本报记者阎茹钰孙宝翔

新质生产力有别于传统生产力,涉及领域新、技术含量高,依靠创新驱动是关键。从经济学角度看,新质生产力代表一种生产力的跃迁,是科技创新在其中发挥主导作用的生产力,高效能、高质量,区别于依靠大量资源投入、高度消耗资源能源的生产力发展方式,是摆脱了传统增长路径、符合高质量发展要求的生产力,是数字时代更具融合性、更体现新内涵的生产力。

改革开放以来,我国经济发展经历了一个高速增长阶段,但随着迈入高质量发展阶段,过去那种主要依靠资源要素投入推动经济增长的方式已经行不通了。

新质生产力的提出,不仅意味着以科技创新推动产业创新,更体现了以产业升级构筑新竞争优势、赢得发展的主动权。

“新兴产业”“未来产业”和“新质生产力”相互关联,信号鲜明、内涵丰富——积极发展、培育新兴产业和未来产业,以科技创新引领产业全面振兴,带动新经济增长点不断涌现。

在“双碳”目标下,新质生产力被赋予了“绿色”的时代底色,将发展生产力和保护生态环境有机结合,促进产业经济绿色转型、人与自然和谐共生成为共识。

国际能源署发布《2022年二氧化碳排放报告》显示,2022年全球能源消耗和工业过程产生的二氧化碳排放量增长了0.9%,达到368亿吨,其中,能源消耗产生的二氧化碳排放量增长了4.23亿吨,工业过程的二氧化碳排放量下降了1.02亿吨。碳达峰、碳中和道阻且长,目前全球各国仍在寻找碳减排路径上的“最优解”。

减排不是减生产力,也不是不排放,而是要走生态优先、绿色低碳发展道路。当前,能源化工行业急需发展新质生产力,摆脱传统减碳路径,找到更高效能、更高质量的绿色低碳之路。

新减碳路径一

二氧化碳捕集、利用与封存技术

二氧化碳捕集、利用与封存(CCUS)是碳捕集与封存(简称CCS)技术的新发展,即把生产过程中排放的二氧化碳进行捕集,继而投入新的生产过程,实现循环再利用,而不是简单地封存;与CCS相比,CCUS可以将二氧化碳资源化,产生经济效益,更具有现实操作性。我国碳减排时间紧、强度大,化石能源占比高,因此必须采用组合技术保障目标实现,同时,在与新能源优化组合方面,CCUS可以使化石能源与新能源实现竞合关系,化石能源+CCUS与新能源互补,可为经济社会发展、能源安全和“双碳”目标实现提供支撑。

随着我国“双碳”目标的提出及碳减排工作的推进,CCUS技术研发和部署受到高度重视,处于快速发展阶段,未来有望形成具有技术经济性的新兴产业。中国工程院院士、油气田开发地质与开发工程专家李阳提出,CCUS是工业行业深度减碳的必然选择,是新型能源系统的支点技术,是有效降低减碳成本的重要技术手段。

国际能源署报告显示,预计到2050年,钢铁行业采取工艺改进、效率提升、能源和原料替代等常规减排方案后,仍然剩余34%的碳排放量,就算氢能直接还原铁技术取得重大突破,剩余碳排放量也超过8%;水泥行业采取常规减排方案后,仍剩余48%的碳排放量。CCUS正是这些行业深度减碳的必然选择。

CCUS技术在“双碳”进程中起到怎样的作用?李阳表示,要从消费侧入手,分析碳排放特征,依据国家能源和产业发展战略,建立能源、产业及CCUS之间的交互关系模型,构建CCUS固碳的计算方法,评价CCUS在实现碳中和中的贡献。根据目前技术发展情况,预计到2050年,CCUS减排贡献将达到10亿吨/年,减排10%~15%。

中国石化较早地开展了二氧化碳捕集、利用与封存技术研究与示范,目前已进入全技术链研发和大规模示范阶段。整体研究思路是围绕捕集、输送、利用、封存和安全性5个维度进行系统性研究,已经取得了一系列重要成果。

一是形成三种主要排放源捕集技术,并进行了示范应用,技术水平与国际同步,具备了良好的应用前景。二是形成了低渗透、高含水油藏驱油及封存技术,这两类油藏是我国增储上产的重要领域,二氧化碳驱油技术解决了低渗透油藏注水开发“注不进、采不出”难题,有效推进了增储上产;高含水老油田占全国总产油量的60%以上,二氧化碳具有“透水替油”作用,可有效驱替高含水油藏剩余油,延长油田的生命周期。通过近年来的攻关,已形成了二氧化碳驱油封存的配套技术,并建立了碳封存潜力评价及减碳核查、全生命周期安全评价技术,实现了增油与封存的“双赢”。据研究,我国适合二氧化碳驱油地质储量近200亿吨,可以增加原油产量超过20亿吨,封存二氧化碳超过100亿吨,在增产原油保障国家油气供给安全的同时,也实现了二氧化碳的封存。这些增产的原油在其开采、加工、利用和运输过程中排放的二氧化碳量小于封存的,因此可以说是“绿油”。三是二氧化碳矿化转化技术,具有多种应用场景,既可以对固废处理利用,又可以进行特殊资源提取,在实现碳减排的同时,实现固废资源化利用和高值化产品生产。中国石化在普光气田开发了二氧化碳矿化磷石膏技术,将普光气田产生的尾气中的二氧化碳与磷石膏进行反应,转化为碳酸钙和硫基复合肥,实现磷石膏中钙、硫资源的高值化回收利用。

新减碳路径二

生物制造技术

化石能源的利用大大促进了物质文明的发展,但其大量使用带来的资源、能源与环境危机,正向人类社会发起新的挑战,人们期待未来将有一种新的生产模式及生活方式的变革。中国工程院院士、南京工业大学教授、国家生化工程技术研究中心主任应汉杰提出,发展“阳光经济”(生物经济)是缓解人类社会危机的重要解决方案,生物技术成为继信息技术之后各国竞相发展的新型战略产业技术。

近年来,世界主要经济体纷纷聚焦生物制造产业,制定相关政策,积极布局生物制造技术产业。欧盟的《工业生物技术远景规划》提出,到2030年,生物基原料将替代6%~10%的化工原料,30%~60%的精细化学品将由生物基获得。美国的《生物质技术路线图》指出,到2030年生物基产品将替代25%的有机化学品和20%的化石燃料。

相比通过碳捕集等方法对二氧化碳直接利用,生物制造则是通过生物质间接利用二氧化碳,以碳利用、碳减排、碳置换、碳汇聚的方式降低碳排放量,为人类生活提供更加高质量的物质基础和生存环境,推动“农业工业化、产业绿色化”,促进新业态向绿色、高效、高值化方向发展。

根据世界经合组织(OECD)的统计,2018年全球大约3%的化学品来自生物制造,预计2030年约35%的碳基化学品和其他工业产品来自生物制造,2060年将达到50%以上。应汉杰表示,生物制造将为化学品和材料的绿色制造开辟新的原料和路线,赋能传统化工产品及生产过程转型升级,有利于碳中和。

例如,“三烯三苯”是传统工业中重要的基础原料,可通过生物制造过程获得。而生物反应过程中的乳酸、糠醛、琥珀酸、衣康酸、丙烯酸、己内酰胺等平台化合物,可衍生大量石化下游产品。

乙烯是产量最大的基本化工原料,是石油化工产业的核心。目前全球主要生物基聚乙烯生产商,例如巴西的Braskem、美国的杜邦、沙特基础工业公司、日本的三菱等,逐步开设了生物乙烯工厂及制备生物基聚乙烯的生产工艺。相比传统化学工艺,甘蔗—乙烯技术可减少约60%的能耗和40%的温室气体排放;生物基1,4-丁二醇(BDO)可减少超过70%的温室气体排放;纤维素基聚羟基脂肪酸酯(PHA)对温室气体减排的贡献甚至超过90%。生物乙烯大规模生产的成功,为乙烯的制造提供了新的可再生原料和新的生产方法,为传统化工的可持续发展提供了最有希望的样板。

新减碳路径三

大规模可再生能源

制氢及高效储氢技术

“双碳”目标下,氢能是实现石油化工行业深度脱碳的必然选择。相关机构数据显示,2021年我国氢气需求量在3300万吨左右,其中超过2800万吨用于石油化工行业。当前我国氢气主要来自化石能源,64%来自煤制氢、14%来自天然气制氢,粗略测算,生产2800万吨氢气需要排放近5亿吨二氧化碳。通过合理的方式推动“绿氢替代灰氢”(可再生能源分解水制氢替代化石能源制氢),可大幅降低行业碳排放量,进而收到固碳甚至负碳排放效果。

绿氢是通过太阳能、风能等可再生能源分解水制取,生产过程中基本不产生温室气体,其产业链条上游连接着光伏、风电等新能源产业,下游应用在化工、冶金、交通等产业,对推动现代化产业体系的绿色转型起到重要作用。

8月30日,我国规模最大的光伏发电直接制绿氢项目——新疆库车绿氢示范项目全面建成投产。该项目是国内首次规模化利用光伏制氢的重大项目,电解水制氢能力2万吨/年、储氢能力21万标准立方米、输氢能力2.8万标准立方米/小时,每年可减少二氧化碳排放48.5万吨。该项目生产的绿氢全部供应塔河炼化,用于替代炼油加工中使用的天然气制氢,实现现代油品加工与绿氢耦合低碳发展,使我国绿氢工业化规模应用实现零的突破。

面对可再生波动电源制氢的技术难题,中国石化通过自主开发绿电制氢配置优化软件,将电控设备与制氢设备同步响应匹配,实现了“荷随源动”,大幅提升了对波动的适应性,项目还形成了一套集合预测光伏发电、电氢耦合自动化控制工艺包创新性技术,可根据光伏发电情况,预测产氢量和外输量,实现制、储、输的自动计算和控制,全流程全天候自适应低成本安稳运行,实现“智能生产”。此外,该项目先后完成了万吨级电解水制氢工艺与工程成套技术、绿氢储运工艺技术、晶闸管整流技术、智能控制系统研发等创新成果。

目前,氢的储存运输是制约氢能发展的关键瓶颈。当前全球严重缺乏高效安全的氢储运技术,导致前端氢产能过剩、后端氢供应不足,且绿氢占比低。氢难以常温常压储存,一般使用高压气态储氢或是低温液态储氢,难以解决本质安全问题。

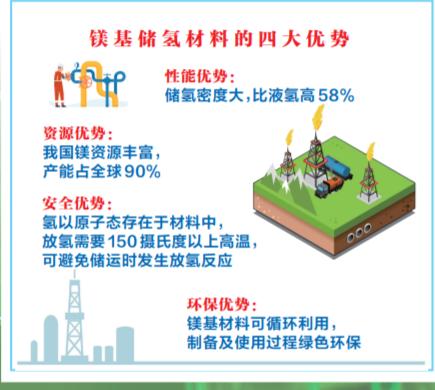

中国工程院院士、亚太材料科学院院士潘复生提出,镁基储能材料具有资源储量丰富、成本低和安全性能高、环境友好的优势,是极具潜力的新一代储能材料。一旦技术实现产业化突破,市场潜力可达万亿美元以上。目前,我国在镁基储能材料领域的研究处于世界前沿。

镁是所有固态储氢材料中储氢密度最高的金属材料,理论上的储氢密度可达气态氢密度的1000倍、液态氢的1.5倍。同时,由于镁储氢是常温常压,可大幅降低成本,且安全性也远高于高压气态和液态储氢。

然而,目前镁基固态储氢材料面临热力学稳定性、动力学性能、循环吸放氢性能等多方面问题。如何设计材料成分、改变反应路径、显著降低反应温度、探索出高性能储氢材料成分;如何促进氢的解离、扩散、结合,增强反应动力学性能,提高吸放氢速率;如何提高材料与氢相互作用后,材料本身化学组成与性质的稳定性,成为亟待解决的问题。