中海油服SAGD技术孵化记(图)

2018-03-26

关键字:

来源:[互联网]

稠油“开花”的梦想与现实[中国海洋石油报2018-03-23]

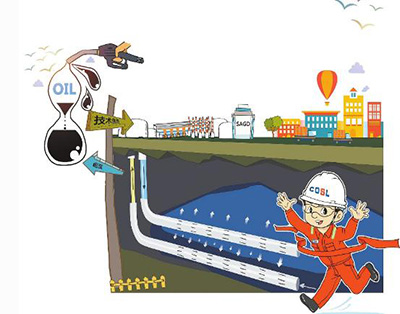

苏菲 制图

在我们日常生活的认识里,油应该是流动的,会浮在水面上。但是,在自然界,还存在这样一种油:相对密度大于0.92,即非常接近水。正因为油水密度接近的特点,这类油黏度较高,流动性并不好,被称为稠油(国外一般称之为重油)。有的稠油黏度甚至高达几百万毫帕·秒,像“黑泥”一样,很难开采出来。然而,随着石油勘探开发技术的进步与发展,人们开始把更多的目光聚焦到如何开采曾被称为塞在地下的“面团”——稠油上。“掘金”非常规

如果将油气资源比作血液、岩石比作肌肉,常规油气开发可以说是“从静脉中采血”,非常规油气开发则是“从毛细血管中采血”。无论是陆地抑或是海洋石油的开发,基本都采取“先易后难”的方式,即先从较为容易开采的常规油气资源着手。在过去的一百多年间,人类已经消耗了45%以上的轻质油可采储量。根据《BP2030世界能源展望》预测,到2020年,全球石油产量的净增长将全部来自致密油、油砂以及生物燃料这些非常规能源的供应,该比重在2020到2030年将超过70%。

毫无疑问,传统化石能源在相当长一段时期内仍将在能源舞台上“唱主角”,但传统化石能源结构变化也是不争的事实。“目前,虽然全球剩余常规油气资源还比较丰富,但随着国际原油价格的走高和地区油气供需不平衡矛盾的加剧,非常规油气资源的勘探开发价值凸显。”在对外经贸大学教授董秀成看来,非常规油气资源必将成为未来油气产业发展的重点,其市场角色和地位也将更加突出。

据美国联邦地质调查局统计,全球非常规石油原始地质储量达16493亿吨。其中,稠油、油砂和页岩油资源达12493亿吨。作为一种能源接替“选项”,非常规能源有着广阔的应用空间。而稠油在其中的地位更不容小觑。据统计,全球稠油地质储量约为8150亿吨,委内瑞拉最多,拥有世界稠油总量的48%;其次是加拿大,占总量的32%;接下来是俄罗斯、美国和中国。

我国稠油储量在世界上居第七位,迄今已发现9个大中型含油盆地和数量众多的稠油油藏区块。近年来,中国加速了稠油的开发,目前稠油产量已占全国石油年产量的十分之一左右。在中国海油,稠油主要分布在渤海油田,目前已发现48个不同品位的稠油油田或含油气构造。

稠油黏度高,因其具有较大的流动阻力,开采难度大。但稠油的黏度对温度异常敏感,一般规律为温度增加10℃,黏度降低一半。因此,对稠油而言,目前最有效的办法是“火攻”,即通过热力降低其黏度,如蒸汽吞吐、蒸汽驱、蒸汽辅助重力泄油技术(SteamAssistedGravityDrainage,以下简称“SAGD”)、火烧油层等,并辅以稀油或表面活性剂等方式进一步降低黏度,使其像融化的石蜡一样具有良好的流动性。

然而,对于海上稠油开采来说,隔了一层海水使热采技术的实施难上加难。其开采成本过高也是长久以来困扰油田的问题。种种迹象表明,如何降低成本、有效开采稠油,最大限度地把稠油、超稠油开采出来,使其成为可动用储量是当前面临的一大难题。

吹响SAGD技术“冲锋号”

在过往高油价的刺激下,稠油利用的高开采成本并未让石油公司望而却步。但2014年下半年国际原油价格出现崩盘式下跌,加之油田已有的投资和产量以及各类成本的调整存在滞后,由此带来的“剪刀差”让各大石油企业饱受成本困扰。毫无疑问,对于以勘探开发为主的石油公司来说,成本越高赚钱就越不容易,降低桶油成本迫在眉睫。由此,新型开采技术的创新应用对于稠油生产来说已势在必行。

与常规原油开采不同,流动性很差的稠油在开发过程中需要注汽,即通过将蒸汽注入井中对地层中的稠油进行加热降黏。在这一过程中,近30%的成本都来自能耗成本。因此,提高效益的唯一途径就是提高油汽比,即用最少的汽换更多的油。稠油热采是目前世界上规模最大的提高原油、稠油采收率工程项目,主要以蒸汽吞吐、蒸汽驱、SAGD、热水驱、火烧油层等技术为代表,其中SAGD技术效果最为显著,其重油回收率可达75%以上。

作为国际上开发稠油及油砂的一项前沿技术,SAGD的技术原理并不复杂。

“如果我们将稠油比作蜡烛,那么现在我们所做的就是利用高温蒸汽将蜡烛融化,而蜡烛溶化后则会以液态形式随着重力滴落至下方,这时候我们就拿容器将滴落的液态蜡收集起来。”中海油田服务股份有限公司(下称中海油服)油田技术事业部副总经理欧文海解释道。

截至目前,SAGD技术已经在委内瑞拉、加拿大、美国等国稠油主要产区广泛应用。尤其在加拿大地区,SAGD技术已经实现大规模工业化应用,总日产油超过5000吨/天。

然而,由于加拿大地区的稠油储层普遍分布在300米以内的浅垂深地层,为方便开采,过去SAGD井常常使用斜钻机进行钻井,开采成本极高。但面对如今持续动荡的国际油价,如何大幅度降低稠油开采成本迫在眉睫,优化SAGD技术的课题被提上了日程。

“能够使成本大幅下降的一大因素就是利用垂直钻机代替斜钻机进行SAGD作业,而这项因素的关键在于突破核心的钻完井技术。”欧文海说。对于此前只在加拿大地区进行过测井服务的中海油服来说,这种作业还是头一次。“用垂直钻井进行高造斜率的大斜度井作业难度实在太大了!”中海油服油田技术事业部加拿大项目组经理张涛感叹道。

挑战往往伴随着机遇。在欧文海看来,中海油服的非常规钻完井技术极有可能因为这次试验得到大幅度提升。随着中海油服的技术服务逐渐在国内外形成品牌效应,突破SAGD技术无疑将增加一张进入海外市场的亮眼名片。此外,对于中国海油来说,突破稠油开采技术瓶颈也有助于为渤海油田下一步规模化开采积累宝贵经验,助力渤海油田持续稳产。

为此,中海油服决定联合加拿大作业者在新疆地区开展一次大型试验,试验的内容为利用垂直钻机进行浅垂深SAGD井作业。

点亮“科技树”照亮稠油路

与斜钻机不同,垂直钻机作业最大的难度在于如何让井下钻具在200米内同时完成在井下近90度的急转弯以及近千米的水平井钻井。这一难题让中海油服油田技术事业部首席工程师李红星头疼不已。高难度的作业即使在国际上也鲜有成功的例子。同时,由于试验在新疆进行,为证明技术同样适用于加拿大地区,试验的各项指标被设定为极限情况。可以说,试验井的作业难度远远大于真实作业。

此外,李红星和团队成员还遭遇了数不清的“拦路虎”。“要保证良好的采收率,注气井与生产井就必须保持间距在4.5~5.5米之间水平并行。”看似简单的要求却是行业标准的三十分之一。但李红星和项目团队成员还是顶住了压力,啃下了一个又一个“硬骨头”,并先后进行了单井口SAGD井、不占用钻机时间磁导向测量等多项国际创新性试验。

2017年12月,团队成功完成SAGD井组一对生产井和注气井水平井的施工作业,并完成全部实验任务,各项指标在极端条件下全部达到了技术要求,创造国内同类SAGD井水垂比最大、水平段最长的纪录。根据中国海油科委会专家组的评定,该试验的成功标志着中海油服正式掌握垂直钻机钻超浅垂深SAGD井技术。经过综合测算,这项技术比在加拿大地区常规使用的斜钻机SAGD技术开采成本低30%,显示出技术产业化的潜质。

根据渤海石油研究院提供的资料显示,从2014年开始,该油田探明储量的一半是稠油。350毫帕·秒以上的非常规稠油,动用率仅为14%,年产油量不足50万吨,整体动用程度低,采出程度低。5万毫帕·秒以上的超稠油油藏,更是被“尘封”在地下,开发研究尚在起步阶段。此外,不同于陆地稠油开采,海上平台建造、海上稠油热采安全控制、注采一体化等工艺技术亟待突破。

对于中国海油来说,掌握SAGD技术仍不足以支撑稠油大规模开采迈进经济门槛,但技术的突破为稠油开发打开了另一扇窗。为此,在SAGD技术的基础上,中海油服还攻关掌握了新型找堵水一体化技术以及中短半径水平井技术,能够有效解决老油田高含水率难题。

“掌握SAGD技术最大的意义并不在于这项技术本身,而在于我们在向SAGD技术发起攻关时,以市场需求为导向,对原有技术能力的整合以及对整体技术序列的完善。”李红星说道。在一直努力追逐稠油“开花”的他们看来,当“科技树”被点亮时,稠油规模化开发才能看到更清晰的曙光。