我们需要怎样的“井场经济学”(图)

2025-04-22

关键字:

来源:[互联网]

[中国石油新闻中心 2025-04-21]事件回溯》》》

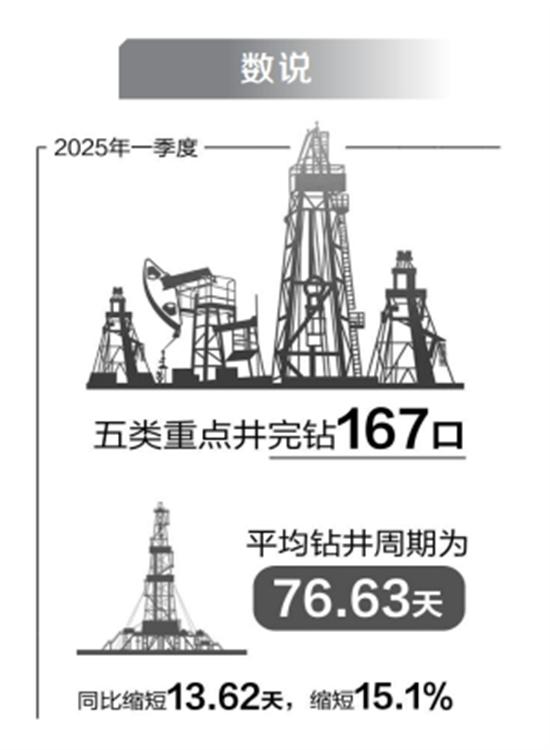

2025年3月27日,本报3版头条刊发《一米进尺背后的“井场经济学”》一文。该文刊发后,先后被西部钻探、中油技服公众号转发,受到中油技服及成员企业的重点关注。一时间,“井场经济学”成为流行于钻井队伍中的“热词”。

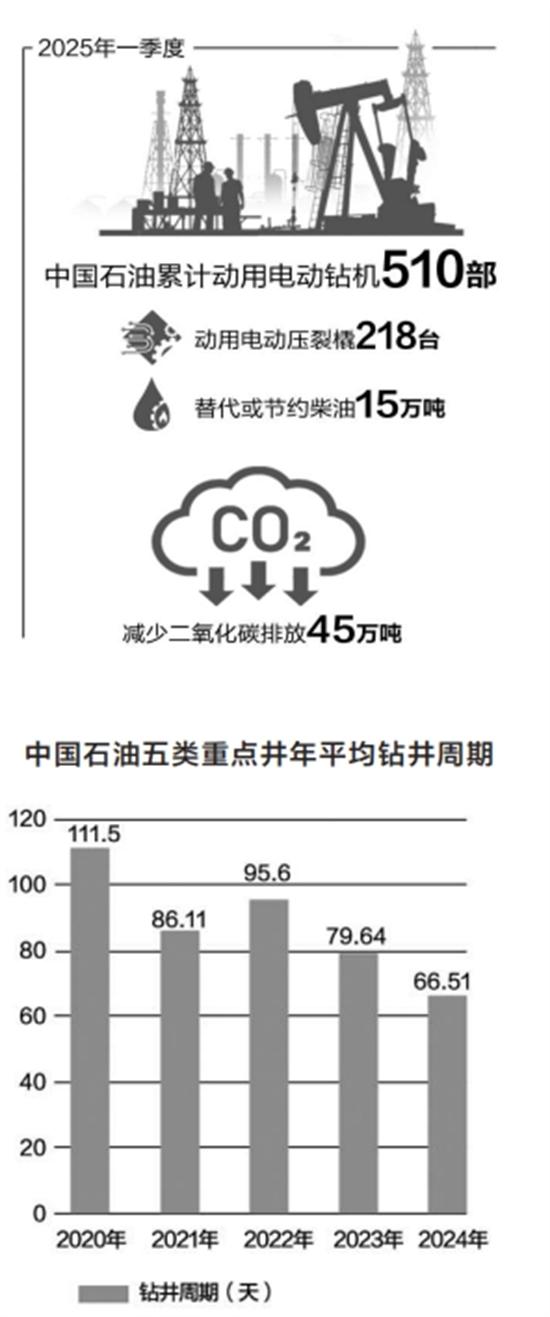

中油技服认为,钻井队不只以进尺数量为单一标尺,而应将效益、效率、安全、质量融入“一米进尺”的价值坐标系,构建起以高质量发展为核心的“井场经济学”。在高质量发展的现实需求面前,如何在钻井过程中寻求速度、效益、质量、安全的最优解,是各钻井队伍面临的必答题。

新闻事件发生企业——西部钻探主要领导要求,公司各钻井队要借鉴XD70108钻井队经营管理理念及典型经验做法,推动由“打井”向“经营井”转变。西部钻探各单位组织开展“井场经济学”全员大讨论,深入推进阿米巴经营岗位实践,对标对表细化施工源头账,查漏补缺优化现场过程账,确保每口井都是效益井。

西部钻探克拉玛依钻井公司开设“学习体会分享”网页专题,邀请钻井队干部谈管理经验,推广标杆队站阿米巴经营典型做法,丰富完善“井场经济学”管理内容。“算好效益账,干好明白活,要打井,先算账。每个钻井队都是公司的中流砥柱,是生产经营的主要贡献单位。”40628钻井队基于阿米巴经营模式,总结提炼孙元勇“64223”工作法,围绕转盘抓协同、创新竞赛抓激励、靶向配置抓对标、精细统筹抓执行,在搬家安装期间,根据员工能力、施工需求,将钻井队员工精准分为3个班组,精细匹配工作任务,让每名员工都成为“精密运行的齿轮”,推动钻井队整体高效运行。

为了将“井场经济学”全员大讨论落实到一线班组、践行到每名员工,西部钻探准东钻井公司针对新闻稿件《一米进尺背后的“井场经济学”》开展宣讲活动。本部干部深入一线向员工面对面、点对点宣贯,协同钻井队细化完善基层队站提质增效措施。XD70305钻井队推行“成长积分制”,将员工积分与岗位晋升挂钩,激发全员创新创效主动性。西部钻探吐哈钻井公司开展“糊涂账”“内耗账”专项分析,将产生的每一笔费用量化到单位、细化到岗位,建立单井变动成本消耗清单,加快从“经验试错”向“数字求真”转变,让每米进尺、每粒岩屑、每滴钻井液转化为成本决策的依据。(马宏旭 蔡鹏元)

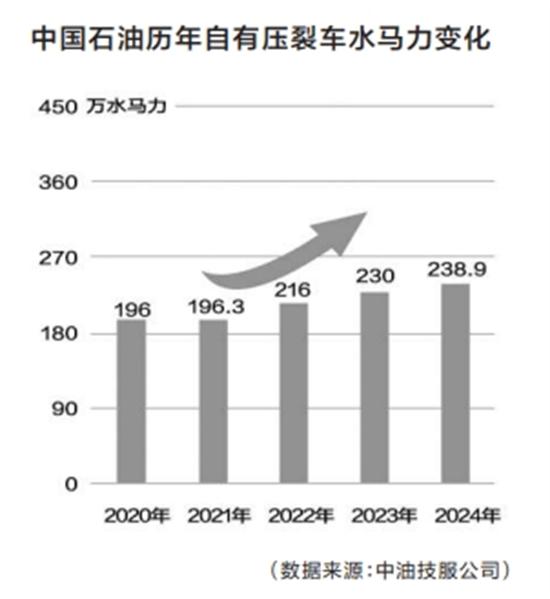

如何让“技术利器”进一步赋能钻井提速?

■长城钻探钻井一公司副经理 池丽军:

一是推进钻井装备智能化发展。围绕自动化、智能化需求,积极拥抱5G、工业大数据、人工智能等先进技术,坚持创新战略,全力攻关研发智能化钻机装备,建设智能井队,助力深地、非常规等油气勘探开发。加快推进电动钻机、网电钻机更新改造,规模推广应用自动起下钻、智能预警和智能决策等智能化钻井系统,推动装备结构优化和迭代升级,实现装备、工具、系统间融合,为科学、高效钻井注入智慧基因。二是加速钻机装备数字化转型。一方面,要加快实施数字化采集,实现地面地下一体化,让地面地下每一个参数都清晰可见;另一方面,要建立数据共享链条,将钻井、定向、录井、钻井液等信息有机链接,提高数据治理能力,形成科学钻井的“参谋部”。(吴丹?采访)

■渤海钻探科技信息部副主任?刘文明:

工程技术服务企业要坚持技术立企,围绕“两深一非一老”勘探开发需求,强化关键核心技术攻关,助力钻井施工提速、提质、提效、提产。一要深化科技创新体制机制改革。发扬“开展有组织科研”传统,突出科学技术委员会统筹决策作用和专业委员会咨询作用,科学制定中长期科技发展规划。积极破除行政界限,建设旋转导向、垂直钻井、地质工程一体化科创中心等新型创新平台。二要强化科技项目管理。坚持需求导向,围绕深井超深井、非常规油气水平井、新能源等钻井提速需求,摸清“家底”,找出“卡点”,分类开展“替代研究”、“迭代研究”和“原创研究”,打造可复制、能推广的装备、工具、软件等有形成果。三要强化科技成果转化。加快推进提速工具功能性验证、现场试验、规模推广平台建设。(毛凯 采访)

如何破除“唯进尺论”,实现速度与效益的有机统一?

■川庆钻探市场与生产协调部总经理 谢祥锋:

钻井进尺是工程技术服务企业赖以生存的关键变量,但不是唯一变量。一是坚持系统观念,运用系统方法建立不同井型评估模型,综合分析机械钻速、复杂时率、甲方投资与乙方投入等关键指标,综合评估效率与效益关系。二是以需求为导向,走向外部市场、走向高端市场,提升优质市场占比。三是优化钻机结构,持续提升单队单机作业效率和全员劳动生产率;积极响应集团公司优化钻机结构工作部署,持续压减钻机,提高单机作业效率。四是创新生产组织模式,强化生产组织变革。构建“专业管建、项目管战”的一体化项目联合管理新模式,推动井筒全业务链全面提速。五是深入实施地质工程一体化、科研生产一体化,带动工程技术水平与作业效率整体提升。六是杜绝入不敷出地盲目提速,以高质量安全保障高质量发展。(何虹 采访)

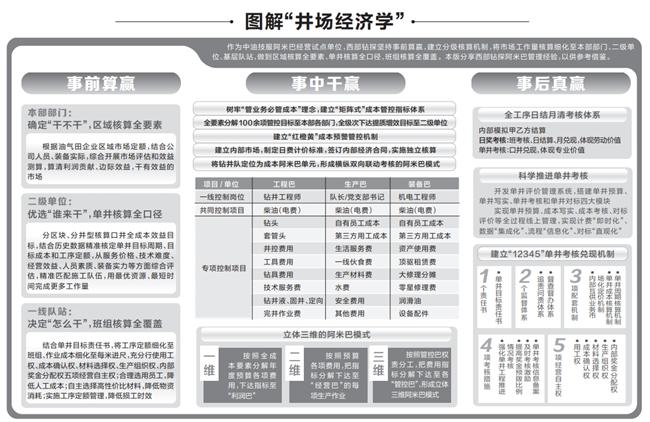

■西部钻探准东钻井公司副经理、安全总监?朱国才:

坚持“事前算赢、事中干赢”理念,从源头入手改善进尺与效益相隔离的情况。通过效益考核倾斜,持续完善单井效益评价及考核机制,学习应用财务“三张表”,由以往重生产“唯进尺”向重经营“唯效益”转变。深化阿米巴经营模式应用,推进全员从传统粗放式“打井”向“经营井”思维转变。坚持“管业务必须管成本”理念,从严抓实本部部门、基层单位生产经营职能,深化全业务链预算过程管控,建立财务前置分析机制,为企业生产经营决策提供依据,确保实现财务价值。坚持“算精细账打效益井”理念,在生产过程中落实落细速度与效益统一要求,做好现场物资消耗使用、确认签单等工作,从严抓实人工、材料、工程等关键项目成本管控,优化人力资源配置,统筹现场物资共享,实施区域物资调剂,推动形成精益生产方式。(马宏旭 周建玲 采访)

记者观察》》》

从“井场经济学”看钻井业务高质量发展

新时代的中国,正以中国式现代化的磅礴伟力重塑发展逻辑。在油气勘探开发的广阔舞台上,一场深刻的变革正悄然发生:钻井队不只以进尺数量为单一标尺,而是将效益、效率、安全、质量融入“一米进尺”的价值坐标系,构建起以高质量发展为核心的“井场经济学”。这不仅是产业升级的必然选择,而且是新发展理念在微观实践中的生动映照。

产业链高效协同——

每一米进尺都是地质认识和工程技术的精准合奏

当国内油气勘探开发进入深层、深海、非常规时代,工程技术就是主要矛盾和矛盾的主要方面,每一米进尺都应是地质认识和工程技术的精准合奏。当前,要统筹甲乙方一体化运行,从地质建模、设计编制、钻井施工、压裂改造、方案迭代、现场决策等方面强化协同,共同促进工程质量、运行效率和勘探开发效益的提升。

为什么北美的钻机年进尺可以达到十万米量级?这既有地质条件、装备水平的差异,更离不开产业链的高效协同。构建新型产业协同体系需要三个支点:在技术层面建立跨专业数据共享平台,实现地质工程一体化;在管理层面推行全生命周期项目管理,形成利益共享、风险共担机制;在战略层面打造“技术+服务+装备”生态圈,通过联合研发攻克关键技术。川渝页岩气的“广汉模式”,做到了钻井、压裂、采气等环节数据共享,使跨工序协同效率提升40%。这种系统化思维正在重塑行业价值创造的方式。

构建新型经营管理体系——

以一线基层队为经营核算主体,实现人人都是经营者

近年来,长城钻探第三钻井公司通过推广阿米巴经营模式,以一线基层队为经营核算主体,以口井为核算单位,支持一线基层队从实际出发自主经营,实现人人都是经营者,基层队适应市场的应变能力提高,单米材料消耗不断下降,连续几年完成经营考核指标。这揭示出传统成本管控的深层密码:当行业平均利润率跌破5%时,精细化管理将成为生存必修课。

构建新型经营管理体系需把握三个关键:建立基于大数据的动态成本模型,实现单井全要素成本可视化;推行“技术经济一体化”决策机制,将效益评估前置到方案设计阶段,落实好“事前算赢”;增强全员经营意识,将成本管控从财务部门延伸到每个作业班组。

川东钻探试点推行全成本风险总包,除了安全、井控外,其他采购、运输等权利全部下放至井队长,通过市场化运作,使边际效益趋近最大利润点,初步探索出致密气效益发展的路径。这种将工程技术转化为经济语言的创新能力,正成为企业核心竞争力。

行业标准被重新定义——

质量导向型发展成为必答题

在新疆玛湖致密油开发区块,采用旋转导向钻井技术的优质储层钻遇率达到98%,单井产量较邻井提升3倍,每米进尺创造的价值差距超过20万元。这组对比数据彻底颠覆了传统进尺考核的价值逻辑:当资源劣质化成为常态,质量导向型发展已成为必答题。

建立新型质量安全体系需要三重保障:在技术创新方面,研发自适应钻井系统提升复杂地层应对能力;在管理创新方面,构建基于风险矩阵的双重预防机制;在文化培育方面,将“毫米级精度”理念渗透到每个作业环节。长城钻探推行的“地质油藏导向钻井”模式,通过实时调整井眼轨迹,使水平段有效延伸率提升至92%,创造了“一米进尺一吨油”的价值奇迹。这种对质量安全的极致追求,正在重新定义行业标准。

遵循行业发展规律——

高端突破既是摆脱同质化竞争的出路,又是掌握发展主动权的基石

深地塔科1井采用地质工程一体化设计、高强度钻杆及安全管控、超高温水基钻井液体系等先进技术,成为亚洲第一、世界第二垂深井。这是我国继深空、深海之后,在深地领域取得的又一重大进展。这场技术攻坚的背后,是持续的研发投入,以及由院士领衔,5位企业首席专家、6家国家高新技术企业百余名科研工作者的联合攻关。这昭示着行业发展的根本规律:高端突破既是摆脱同质化竞争的出路,又是掌握发展主动权的基石。

实现技术跃迁需要构建三大支撑体系:完善“产学研用”协同创新机制,聚焦智能钻井、纳米钻头等前沿领域;建立阶梯式人才培养体系,培养既懂工程技术又通数字经济的复合型人才;打造差异化技术服务体系,形成“常规业务保效益、高端业务树品牌”的发展格局。渤海钻探研发的“一趟钻”完井技术,将页岩气水平井钻井周期缩短40%,生动诠释了技术高端化带来的价值裂变。(李晓)