工业废物去哪儿了?(图)

2024-05-14

关键字:

来源:[互联网]

兰州石化创建“无废企业”推动绿色发展调查[中国石油新闻中心2024-05-13]

5月6日,记者在兰州石化炼油运行一部看到,伴随着设备的轰鸣声,炼油生产中产生的废酸经硫酸再生装置深度加工后,被制成98%的硫酸产品。“这种硫酸可用在烷基化装置上生产炼油产品组分,也可用在催化剂和公用工程装置上生产其他产品,是企业宝贵的物料。”兰州石化炼油运行一部工艺工程师陈斌说。

近年来,兰州市大力推进“无废城市细胞”创建工作。作为甘肃省石化产业链“龙头”企业,兰州石化依靠技术创新,减少“三废”产生,推动绿色发展。

推进绿色制造?废酸变成产品

兰州石化组建“无废企业”创建工作领导小组,制定下发了《“无废企业”建设实施方案》和《“无废企业”建设实施工作清单》,修订完善了固体废物管理、节能节水管理制度,为企业生产经营实现“无废”提供了组织和制度保障。

在炼油和化工产品生产中,兰州石化深入优化调整生产结构,构建绿色制造体系,坚持资源化、减量化、无害化和再循环、再利用“三化两再”原则,大力开展固废减量化攻关,最大程度减少危险废物产生量,提高能源和资源利用率。

为了从源头上处置掉炼油运行一部烷基化装置生产过程中产生的废酸,兰州石化建成投用了1.6万吨/年硫酸再生装置,并让其成为烷基化装置的配套设施。该装置采用湿法废酸再生技术,将烷基化装置92%的废酸经过焚烧分解、催化氧化、冷凝等工艺过程,制成98%的硫酸产品。产品一部分被用于催化剂生产,一部分被再输送到烷基化装置,用于生产车用异辛烷组分,实现了废物变成产品的目标,在减少工业废物的同时,为企业创造了效益。截至4月底,公司将1.6万吨/年硫酸再生装置生产出的1748吨再生硫酸外送给兄弟单位,其余全部用于烷基化装置生产成品油组分,目前已累计将3580吨废酸加工成了98%的硫酸产品。

采用先进技术 降解工业废碱

“积极引入工业废物处置水平领先的服务商,采用先进技术将生产过程中产生的废水生化分解为可再次利用的油和水,重新应用于生产过程,达到了化害为利的目的。”兰州石化安全环保部副部长张学智说。

兰州石化广泛采用先进的生产工艺和设备,从源头上减少工业固废产生量。兰州石化在乙烯生产中会产生一部分废碱。为降解废碱,公司建成投用了12.8万吨/年乙烯废碱处理装置。该装置采用苏州科环环保科技有限公司研发的全生物氧化废碱处理技术。装置由废碱调节、废碱稀释中和、BAF池反冲洗、剩余污泥处理等6个单元组成。这套装置的技术特点是可以将废碱液中的硫化物、有机污染物等有害物质直接生化降解,不需要任何化学氧化剂、电化学辅助氧化及非常温常压操作条件。兰州石化通过优化废碱处理装置运行,基本实现乙烯废碱内部全处置的目标。

兰州石化还通过招标方式引入技术服务商,采用专利技术,将小乙烯装置运行中产生的废水分解成油、渣、水后,分别按标准妥善处置。

优化生产工艺 废物“回炉”生产

“白泥”综合利用可谓是兰州石化废物利用的力作。兰州石化催化剂事业部微球装置过滤工序收集起来的滤液里含有一部分催化剂细粉,沉淀后形成类似白色的泥,员工们把它叫作“白泥”。如果不进行处理回用,“白泥”就是工业废物。公司组织人力优化催化剂生产工艺,将滤液输送到污水预处理装置,并加入药剂让“白泥”沉淀下来,压成滤饼,再回用于催化剂生产中。今年前4个月,公司已经处理回用“白泥”200余吨,增效200余万元。

与此同时,兰州石化充分利用现有的3套氨氮处理装置,对橡胶和催化剂生产中产生的含氨氮废水进行预处理,通过高温汽提和化学反应,将废水中的氨变成硫酸铵,再循环用于催化剂生产。今年1至4月,公司处理含氨氮废水20多万吨,累计增效200余万元。为了处置乙烯装置产生的焦粉,公司开拓思路,将焦粉拉运到公用工程二部当作锅炉燃料,用于生产蒸汽。

一项项举措的付诸实践,使兰州石化形成了全员行动、推动绿色发展的良好态势。4月10日,兰州市生态环境局发布了兰州市“无废城市细胞”建设工作评选结果,兰州石化荣获“无废企业”称号。

石油锐评

观念一转 废品变产品

长期以来,中国石油以习近平生态文明思想为指导,践行绿色发展理念,持续推进污染防治攻坚战,为美丽中国建设注入了强劲动能。其中,兰州石化公司坚持精准治理、科学治理、依法治理“三废”的生动实践,就是中国石油高质量推进绿色低碳发展的一个鲜活样板。

兰州石化不断解放思想,通过技术创新、工艺优化,点石成金、变废为宝,不仅实现“无废化”生产,还为企业带来可观的经济效益,其经验值得借鉴。

观念一转,废品变产品。首先,在思想上,我们要辩证地看待“三废”。在获取和利用油气资源时,一个过程产生的废物随着条件的变化,往往可以成为另一过程的原料。废与不废是相对的,与技术水平和经济条件密切相关。所以,我们要坚持变废为宝的理念,通过持续创新,让“放在错误地点的原料”物尽其用。其次,在行动上,我们要把综合治理“三废”和回收利用“三废”相结合,从末端治理转向源头和过程控制,强化治废技术与治废装备的应用创新,有效发挥“三废”在生产过程中的积极作用。

“三废”治理没有完成时,只有进行时。相关企业只要正确认识“三废”、科学治理“三废”,必能实现变废为宝、提质增效。(李莹)

我国风电市场发展历程

我国风电市场历经38年快速发展,已成为全球最大的风电机组应用市场,概括起来主要经历了三个阶段:

第一阶段:1986~2010年

1986年我国第一座风电场马兰风力发电场在山东荣成并网发电,当时从丹麦引进了3台55千瓦机组;2001年第一台国产化风电机组并网运行,此后国产化率不断提升,单机容量也从750千瓦发展至1.5兆瓦,这一阶段风电市场经历了从单纯依赖国外技术到吸纳探索、自主研发创新的过程。

第二阶段:2011~2020年

我国风电市场呈现快速发展趋势,风电机组新增装机容量连续十年稳居世界第一,单机容量从1.5兆瓦发展至2.5兆瓦;陆上风电技术日趋成熟,市场价格逐步降至4000元/千瓦;海上风电快速发展,东海大桥、龙源如东等海上风电项目进入市场化示范应用阶段,至2020年底海上风电累计装机容量达到9000兆瓦。

第三阶段:2021年至今

风电机组的关键部件已基本实现国产化,陆上风电机组主流单机容量从2.5兆瓦快速迭代为5~6兆瓦,市场价格呈快速下降趋势,美国通用、西门子歌美飒、维斯塔斯等国外品牌因价格不具备竞争优势纷纷退出我国市场;至2023年底,各主要风电整机商已完成10兆瓦陆上风电机组设计认证,并开始进行市场推广;我国海上风电累计装机容量连续3年保持全球领先。

风电技术的三种路线

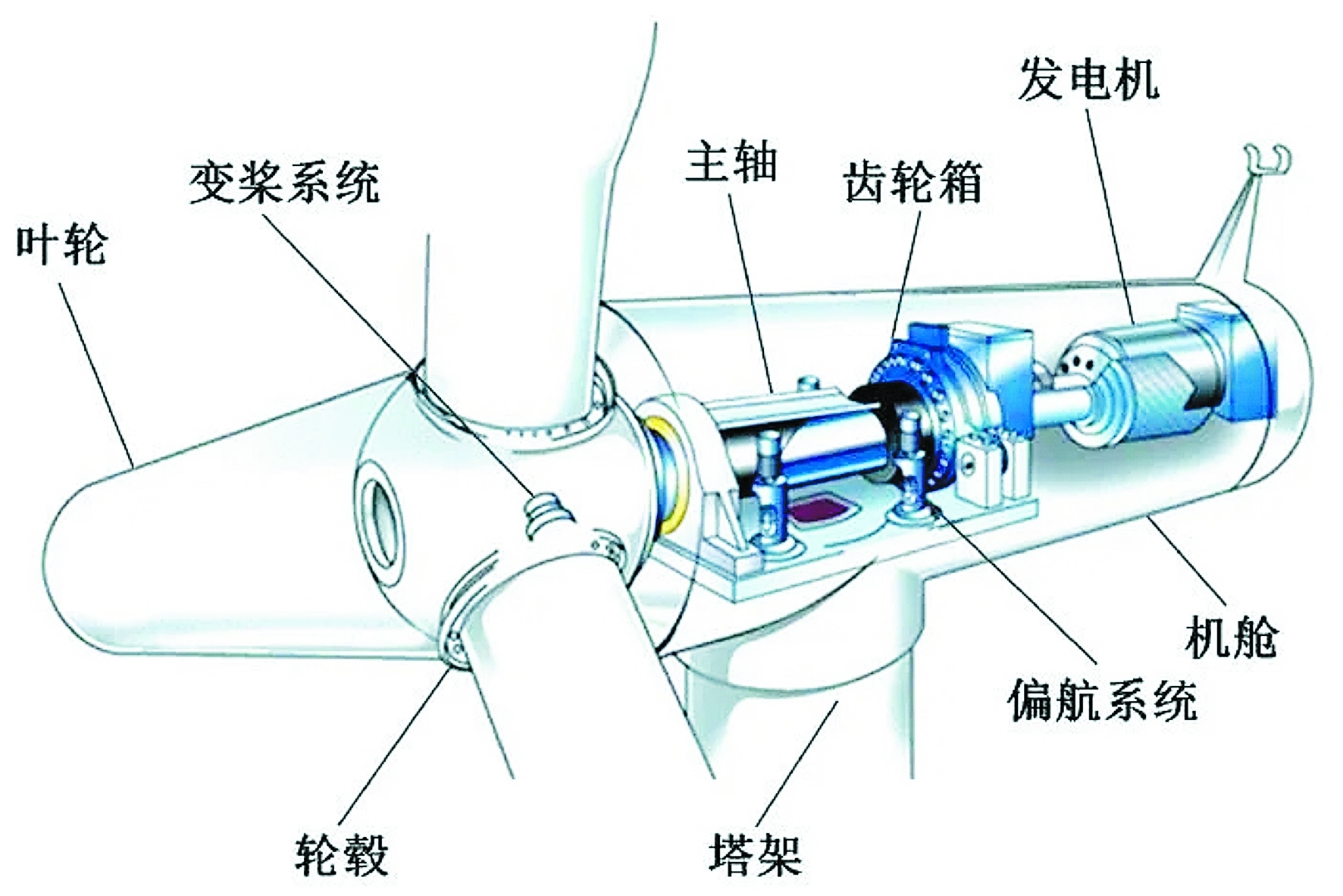

风力发电机组内部结构示意图

风力发电机组按技术路线分为双馈、直驱、半直驱。目前,陆上机组以双馈为主;海上机组高风速区以半直驱和直驱为主,中低风速区双馈和半直驱并存。这三种机型整机性能、投入成本、维护工作量等不尽相同,各具特色。双馈技术

“双馈”指的是双向反馈,一种是电网通过给变流器供电,对发电机转子绕组进行励磁馈电;另一种是在发电机转子转速超同步下,发电机转子处于发电状态,向变流器输出电能,通过逆变器向电网馈电,输出电压幅值频率一致的交流电。双馈技术供应链成熟,发电机体积小、成本低,陆上机组应用广泛,定子与电网直连、电网兼容性较差,使用高速齿轮箱,故障率较高。

直驱技术

直驱机组采用的是永磁风力发电机,利用叶轮直连驱动旋转,也称为低转速发电机、无增速齿轮箱风力发电机,通过全功率变流器将带有谐波的交流电整流成直流电,再逆变成与电网频率相同的交流电输出。直驱技术供应链有待完善,发电机级数多、体积大、成本高,通过全功率变流器连接电网,电网兼容性较好,无齿轮箱,故障率最低。

半直驱技术

半直驱机组也采用永磁风力发电机,通过叶轮带动齿轮箱驱动永磁发电机发电。它结合了双馈、直驱风机的特点,在风轮和永磁同步发电机之间增加了中速齿轮箱,转子转速比直驱式的高,可有效减少永磁电机转子磁极数,有利于减少机舱的体积和重量。与双馈式相比,半直驱传动比适中,可靠性更高。半直驱技术供应链有待完善,发电机体积小,通过全功率变流器连接电网,电网兼容性较好,使用中速齿轮箱,故障率较低。