川庆钻探:整体提速如何实现?(图)

2018-12-14

关键字:

来源:[互联网]

[中国石油新闻中心2018-12-13]钻井整体提速可以使油气资源尽快进入市场,降低成本。川庆钻探在“三高”和“三低”油气田作业中,依靠技术、管理创新,持续提高钻井速度,实现了稳健效益发展。截至12月10日,川庆50053钻井队今年进尺突破6万米,打破了苏里格气田单队年进尺5.5万米纪录,刷新钻井技术指标11项;30107钻井队今年已完井26口,钻井进尺5.88万米,平均建井周期8.56天,钻机月速1.01万米/台月。

在油气勘探过程中,持续提速能够节约施工周期,使油气资源尽快进入市场,投资方能加快投资回收速度,整体降低成本。提速也成为国内外工程技术服务企业的不懈追求。

川庆钻探作为油气工程技术综合服务商,在众多的“三高”和“三低”油气田作业中,依靠技术驱动、管理创新和信息技术革新,持续提高施工速度,实现了企业的稳健效益发展。

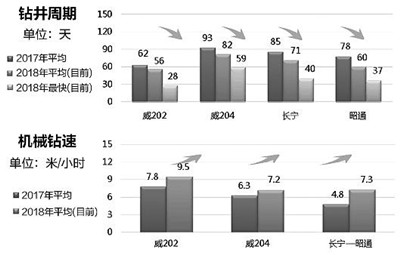

川庆钻探部分区块钻井周期和机械钻速示意图

核心技术是提速的驱动力“要想持续提速,必须充分发挥技术的引领作用。”川庆钻探公司高级工程师刘建军说。

西南油气田高磨区块年产天然气超过百亿立方米,占国内天然气总产量的6%。作为工程技术服务方,川庆钻探依靠精细控压钻井、工程地质一体化钻井技术等关键核心技术的进步,在平均井深超过5000米的条件下,在短短几年时间里实现了钻井一轮比一轮快,平均钻井周期缩短50%的好成绩。

高磨区块钻探难度极大,持续提速更难。井段长、层位多、层层见气、压力系数跨度大、井漏频繁,常规钻井漏失井占比达到59.3%,往往漏喷同存,处理复杂时间长、时效低,井控风险大。

川庆钻探自主研发的精细控压钻井技术成为磨高区块深井提速的“最大功臣”。4年来,精细控压钻井技术在高磨区块累计应用40井次,二叠系采用精细控压钻井技术,通过释放地层能力+适当提高地层承压能力,平均单井漏失量减少86%,平均处理复杂时间降低95.3%。震旦系采用精细控压技术,采用“微漏”作业方式,平均单井漏失量减少81%,处理复杂时间降低92.4%,进尺是邻井的1.98倍,钻井时间为邻井的43.77%。

统计数据显示,井漏已成为制约页岩气钻井提速提效的瓶颈之一。川庆钻探自主开发的页岩气油基钻井液和高性能水基钻井液技术完全替代进口,最长水平段达2810米,很好地解决了长水平段井壁稳定问题,保障了川渝页岩气水平井安全快速钻进。

特色管理是提速的保障

“管理提速是关键。”川庆钻探长庆钻井总公司总经理李雪岗直言。2017年,长庆油田和川庆钻探在吴堡和南梁两个区块进行创新试点项目,成立共同项目组,联手外协、现场决策、共担风险,实行地质、钻井、试油、投产一体化管理,整体运行效率提高20%,提前40天完成任务。

靠管理提速,是磨溪提速总结出的经验。但什么样的管理手段才是最适合工程技术服务企业的,考验的是企业的创新能力。

在高磨区块磨022井区,一个中心营区已经投入使用,服务附近4支钻井队。“一个中心营区+N个井场”的一体化建设模式,不仅缩减了钻井综合成本,更在集结多支钻井队伍纵深联合作战的基础上,全力助推队伍建设交流学习、精益钻井匹配提升、单井项目管理集成优化、安全环保共同治理。

12月5日,川庆新疆分公司对塔中片区试验井进行提速效果分析。第三轮试验井二开平均周期35.47天,较第二轮试验井在平均井深多了11米的情况下,周期缩短1.81天,机械钻速提高了11%。在机械钻速、钻井周期、完井周期等方面均取得良好效果,速度一轮快过一轮,指标一轮优于一轮。

信息化是提速的支撑

12月8日,川庆钻采院钻头研发中心副主任姚建林博士正在优选参数设计一款新的钻头。一个小时前,钻头厂接到钻井队指令,目前正钻这口井即将三开,需要新的钻头。

只见姚建林轻点鼠标,旁边的3D打印机就开始打印塑料材质的钻头母模,钻头母模拿去翻制橡胶模具,48个小时后一颗定制好的钻头就诞生了。

“原来一支钻头从收集信息到最终到达井场,可能需要30天时间,目前我们的响应时间只有3天,一般情况下3至5天,一支钻头就能用于现场生产。”川庆钻采院取芯中心钻头厂厂长付晓平说。工程技术一体化信息系统为钻头设计制造带来了翻天覆地的变化。

工程技术一体化信息系统是具有自主知识产权的一体化信息平台系统,能对井筒全专业链进行综合数据采集管理、专业数据分析应用和生产动态跟踪,具备海量数据处理能力,被中国石油誉为“石油天然气钻完井工程技术领域‘互联网+’的最新实践、智慧钻完井的崭新利器”。

近年来,川庆钻探信息化建设取得了突飞猛进的发展。2013年,云服务平台投用以来,提供虚拟服务器200余台,云桌面1200余个,同比节约投资2000余万元,实施效率提高30倍以上。一体化采集平台(A12)作为工程数据的采集源头,实现井场端跨专业数据填报、共享与查询,数据填报减负率70%。川庆公司目前已完成了5000余口井的钻井、录井、测井工程数据向一体化数据库迁移。目前这些数据在部分区域可以得到很好的应用。