聚焦重大科技成果⑧向“高端和专用”进军

2021-05-24

关键字:

来源:[互联网]

中国石油特色化工新产品开发透视[中国石油新闻中心2021-05-21]

中国石油在高端特色化工产品开发生产方面,经过几十年的发展,已经掌握了医用聚烯烃、ABS、α-烯烃、PETG共聚酯、超高分子量聚乙烯、溶聚丁苯橡胶、稀土顺丁橡胶等一批具有比较优势的特色产品(以下简称特色化工新产品)生产成套技术。这些产品的成功涌现,是企业长期积累和持续努力取得的成果,也是深度参与市场竞争、顺应产业发展趋势的必然选择,为集团公司炼化业务高质量发展奠定了良好的基础。

背景:通用石化产品需求饱和“高端和专用”成为必然选择

随着我国产业升级和人们生活水平的提高,高端和专用化学品有很大的潜在增量市场。“人民对健康、环保等要求的提高,对美好生活的追求,必然带动生物医用材料、绿色环保材料、新型建筑材料和高性能膜材料等绿色健康材料的需求大幅度增加。”中国石油规划总院炼油化工研究所副所长宋艳萍说,将这些需求转化为化工产品开发的方向,即医用料要向金属离子残留量低、助剂体系更安全稳定和耐迁移的方向发展,家用电器要求更加美观健康环保、易加工、轻量化,汽车轮胎要求更加节能、绿色环保,新型材料要求具备高强度、高韧性、高流动、气味、低灰分等特殊功能。

与此同时,新一轮扩能潮的兴起和新投资主体的进入,使我国大宗石化产品生产规模迅猛增长,市场需求却进入减速发展时期,通用石化产品呈现出微利和需求饱和态势。与石化工业强国相比,我国石化工业发展质量还不够高,存在低端化工产品面临过剩、高端产品大量依赖进口的矛盾。

因此,化工产品高端化、特色化发展是市场选择的必然结果。特色化工新产品的开发,则是石化企业结合自身装置特点,经过长期的技术积累与市场磨合所取得的成果。

以高端ABS开发为例。据吉林石化公司合成树脂厂常务副厂长、总工程师陆书来介绍,2012年吉林石化ABS专用料新装置投产后,因市场发生了巨大变化,导致引进的专用料牌号不能生产,只能被迫生产通用料,与老装置存在严重的同质化竞争。2013年,国内ABS产能快递增长和市场需求不旺形成巨大的剪刀差,市场竞争异常激烈。“高端产品看质量,低端产品看价格。”陆书来说,“只有开发高端化、差异化、适销对路的新产品,才能避免在低端领域的价格战。”

关键:市场研判为基技术突破为核成果转化为钥

当前,化工产业发展已由以资源和投资拉动为主转为以创新驱动为主,科技创新已成为引领发展的第一动力。特别是近年来,我国在高端石化产品技术引进方面的难度越来越大,自主技术创新和产品研发紧迫性日趋强烈。

作为中国石油炼化业务的决策支持单位,规划总院炼化所近年承担了炼化业务转型升级规划、炼化业务“十四五”发展规划等重大战略课题;在特色化工新产品方面,开展了新建乙烯下游产品发展策略研究、特色化工产品发展方案研究等专题,梳理了集团公司炼化业务在人才、技术、装备、管理、工程建设等方面具有较强实力的领域,提出了一批优化调整产品结构的创效项目。

宋艳萍认为,高端特色化工产品的开发生产需要三个重要条件——科学的市场研判、关键核心技术的突破、技术成果的快速转化。她指出:“产销研用必须紧密衔接,这是一个系统工程,不可偏废。”

以α-烯烃技术为例。我国聚乙烯生产装置仍主要以低碳数α-烯烃——1-丁烯为共聚单体。1-丁烯性能相对低端,用其生产的膜,透明性、柔韧性等各方面性能欠佳,下游企业生产加工时需要添加其他材料,比如柔韧性更高的高压聚乙烯,造成生产成本较高。而国际上趋向于以1-己烯、1-辛烯代替1-丁烯作为共聚单体来生产更高端的产品,在近年来快速发展的茂金属聚乙烯中,更是摒弃了1-丁烯,只使用1-己烯和1-辛烯作为共聚单体,开发出单体含量更高、性能更优异的聚乙烯产品。目前,国外公司开发生产的聚乙烯新产品约94%采用1-己烯作为共聚单体。而我国高碳数α-烯烃产能不足,是制约我国聚乙烯高端化、差异化发展的瓶颈。

中国石油敏锐发现市场机遇,由石油化工研究院承担“α-烯烃合成及高附加值利用技术开发”攻关任务,在国内较早自主开发出己烯-1成套技术,并迅速在大庆石化公司和独山子石化公司进行工业化应用,取得了良好的市场开发效果。

有了技术基础,面对国内1-辛烯因产量与纯度不高导致产品被国外垄断的挑战,石化院又率先开展千吨级辛烯-1、癸烯-1技术工业试验。目前已开发出乙烯二聚合成丁烯-1技术和乙烯齐聚合成高碳数α-烯烃技术,掌握了全系列α-烯烃合成技术,实现了自主α-烯烃生产技术全覆盖。

“技术一旦成熟,应尽快工业化应用。只有这样才能不断优化完善工艺产品,并且有助于开拓新的领域。”宋艳萍强调。

价值:有力推动炼化业务从“红海”跨入“蓝海”

特色化工新产品的成功开发与工业化应用,带来了显著的经济、社会与环境效益。

中国石油α-烯烃技术,突破了聚乙烯产品高端化的技术瓶颈,成功打造出中国石油炼化自主技术品牌,在业内获得极大的赞誉。同时,有力支撑了独山子石化、大庆石化现有聚乙烯装置产品结构调整,支持了塔里木乙烷制乙烯、榆林乙烷制乙烯、广东石化大乙烯项目及其他规划乙烯项目的发展,为以高碳数α-烯烃为共聚单体的高端产品的生产打下坚实基础。

吉林石化依托自有技术建设的ABS装置,年产量达到60万吨,市场份额位居全国第三、世界第五。其中,高端产品和专用型产品占吉林石化ABS总产量的30%以上,白色家电料0215H成功进入美的、海尔、格力等知名家电企业。未来,随着吉林石化(揭阳)60万吨/年等ABS新项目的投产,中国石油ABS产品市场份额将进一步扩大。

石化院与兰州石化公司、西南化工销售公司联合攻关的医用聚烯烃产品,不仅使我国医药包装摆脱了对进口原料的依赖,其开发过程中如何与相关行业协会和政府部门沟通衔接、如何取得各项专业认证等过程,也将为未来化工新材料实现工业化应用提供宝贵经验。

独石化生产的环保型溶聚丁苯橡胶,为轮胎企业提供了环保、节能、安全的原材料,RC2557S、RC2564S这两个型号的产品在国内的市场份额超过52%。今年3月,集团公司2021年新能源新材料示范工程——独石化新增6万吨/年溶聚丁苯橡胶生产线项目动工建设,计划年内投产。建成后,独石化溶聚丁苯橡胶的生产能力将达到16万吨/年。

总体而言,特色化工新产品生产成套技术是中国石油在科学的市场研判基础上,依托科技创新和精细化管理推动高质量发展的一次主动选择,也是石化企业从传统大宗石化产品“红海”跨入化工新材料“蓝海”的一次积极探索。“这些产品在市场表现上获得的成功,进一步推动了集团公司炼化业务向创新能力强、效益效率高、安全绿色低碳、产品迈向产业链和价值链中高端跨越,为‘十四五’实现高质量发展提供了重要的技术支撑和有效借鉴。”宋艳萍指出。(记者王源;赵极、李志强参与采访)

实践者说

■吉林石化公司合成树脂厂常务副厂长、总工程师、ABS技术中心主任陆书来:近几年,国内ABS行业国企、合资和民企三分天下的格局正在形成,国内ABS行业迈入新一轮快速扩张期,行业竞争更加激烈,用户需求与产品结构之间的矛盾日益凸显。吉林石化ABS产品结构问题也曾比较突出,高端产品不足,中低端产品过剩,且产品在外观质量、综合性能等方面,与市场高端产品相比还有一定差距,只能在低端市场靠拼价格竞争。为了解决产品结构性矛盾,吉林石化依靠科技创新研发生产出高端化、绿色化、适销对路的ABS新产品,并通过产销研用协同创新,新产品顺利进入市场,品牌影响力显著提高,实现了提质降耗、增产拓销、降本增效,走出了一条炼化企业大力开展科技创新、积极应对市场变化、主动迎接竞争挑战、全力满足用户需求的高质量发展之路。

5年来,吉林石化研发ABS新产品10余个,生产ABS产品总量突破300万吨,产量连创历史新高,成为中国石油盈利能力最强的化工产品,为吉林石化提高产品竞争力、实现持续盈利和ABS产业高质量发展做出了重要贡献。(田丰华采访)

■独山子石化公司研究院合成橡胶研究所副所长宋玉萍:

2010年,国内轮胎企业生产的高性能轮胎胎面胶使用的环保型溶聚丁苯橡胶(SSBR)全部进口。随着国外政策倒逼出口轮胎升级、国内逐步淘汰落后产能、消费者接受度越来越高,打破国外SSBR的垄断、开发国产轮胎用环保型SSBR产品、形成自有技术迫在眉睫。

截至目前,兰州石化累计生产聚丙烯医用料RP260约11.1万吨,产销率100%,并替代进口料进入科伦药业、山东辰欣等国内知名大型药企。图为兰州石化管理技术人员在聚丙烯医用料生产现场优化生产工艺。冯作文摄影报道

亮点技术

医药用聚烯烃包材

医药用聚烯烃包材与液体药品长期接触,其中的可迁移低聚物、金属元素和小分子助剂等会随药品进入人体,直接影响人民生命健康安全。通过研发出高活性催化体系和内外给电子体协同控制的窄分布聚丙烯无规共聚技术、新型低温引发合成超高压聚乙烯制备工艺技术以及高分子型双官能团的抗氧剂体系合成技术等一系列医药用聚烯烃包材“超纯净”控制平台技术,可大幅度降低低聚物、金属离子及小分子助剂的含量及其由内向外的迁移,解决聚烯烃树脂用于医药包材时可迁移物高的技术难题,实现聚烯烃包材在医药领域的应用。

依托上述平台技术开发出的医药用聚丙烯RP260和聚乙烯LD26D,通过了中国医药用聚烯烃安全性评价方法标准体系评价,产品性能达到欧美高端产品水平。

ABS

ABS是由丙烯腈(AN)、丁二烯(BD)和苯乙烯(ST)三种单体共聚而成的热塑性聚合物,具有强度高、韧性好、易于加工成型、产品尺寸稳定、表面光泽度高等特点,广泛应用于电子电器、汽车、轻工和建筑等领域,是世界五大通用塑料之一。

吉林石化ABS生产工艺为乳液接枝—本体SAN掺混法,该工艺主要有生产组织灵活、产品牌号多、产品性能优异等特点。吉林石化先后解决了产品杂质多、色差大、白度低、高温耐黄变性能差、有膜垢等产品本质技术问题,形成了20万吨/年ABS成套技术、ABS复合凝聚技术、0215H高温抗氧化技术、新型聚合体系ABS接枝技术、化学附聚法大粒径PB胶乳制备技术、0215H去膜垢技术、GE-150产品白度提高技术、ABS电镀料麻点控制技术、无磷无糖接枝聚合新技术等。(田丰华)

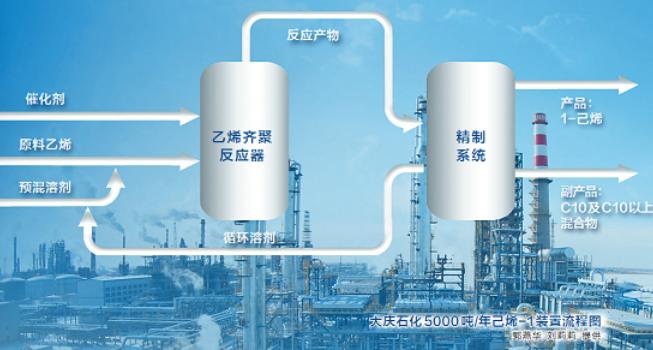

己烯-1装置及产品

1-己烯是高性能、高附加值的共聚单体,可以显著提高聚乙烯的拉伸强度及抗撕强度。大庆石化5000吨/年己烯-1装置是国内外第一套采用釜式反应器实现乙烯三聚合成己烯-1的工业化试验装置。在项目研发过程中,创新性开发出釜式聚合高选择性合成己烯-1工业生产技术,首次提出并运用了“限位—诱导”双效应协同理论,开发出高效催化剂等。大庆石化利用这套装置自产1-己烯,在下游全密度、线性等多套装置上生产出包括茂金属、铬系、齐纳等多个共聚系列12个牌号的聚乙烯产品,产品质量均达到技术要求。(刘莉莉)

PETG共聚酯切片

PETG共聚酯是以1,4环己烷二甲醇对PET改性得到的一种高端特种聚酯,加工成的望料制品透明度高、韧性好,而且环保,可替代高档聚碳(PC)、有机玻璃(PI)和聚氯乙烯等。该产品可单独使用,加工成板(片)材、高性能收缩膜、瓶用及异型材等;也可作为掺混材料,与聚碳酸酯、ABS、PET等工程塑料注塑制成合金材料,是绿色健康材料的代表。

辽阳石化采用先进的技术路线,在纤维聚酯连续法工业装置上生产该产品,通过五釜流程连续法,以精对苯二甲酸、乙二醇和1,4环己烷二甲醇3种单体为原料,在高效复合催化剂的作用下,经直接酯化和缩聚反应制备出共聚组分比例可调控的PETG共聚酯切片。(王志强)

超高分子量聚乙烯

超高分子量聚乙烯是一种无支链的具有线性结构的热塑性工程塑料。由于分子量极高,该产品具有极佳的耐磨性、耐冲击性、耐化学药品性和自润滑性,是聚乙烯行业的尖端产品。超高分子量聚乙烯可通过压制烧结、挤出、注塑、吹塑、辊压、纺丝等工序加工成型,以管材、板材、薄膜、异型材等形式应用于矿山、电力、煤炭、化工、料仓衬里、码头护板、防切割手套、防弹衣等各个领域,可有效替代碳钢、不锈钢、青铜、尼龙等材料。

辽阳石化聚乙烯装置采用淤浆法工艺,以蒸汽裂解所产乙烯为主要原料,采用载体化的齐格勒催化剂体系进行淤浆聚合生产超高分子量聚乙烯,主要生产工艺包括催化剂制备、聚合、分离和干燥、分筛、掺混和包装、溶剂回收等步骤,成功开发出基于不同用处的6个牌号产品,并实现产品自由切换。(王志强)

溶聚丁苯橡胶

溶聚丁苯橡胶(SSBR)是以丁二烯、苯乙烯为单体,采用负离子溶液聚合制得的无规共聚物,可通过结构设计实现滚动阻力、抗湿滑与耐磨耗三者之间极佳的综合平衡,因而是高性能轮胎胎面用胶的首选胶种之一。

石化院依托1千克/小时溶液聚合小试装置和200吨/年多功能溶液聚合中试装置,通过与生产企业和终端用户紧密合作,先后攻克了丁二烯微观结构及丁二烯与苯乙烯共聚竞聚率精确调控等技术难题,开发了具有自主知识产权的苯乙烯/乙烯基匹配调控技术、苯乙烯在分子链中的无规化控制技术、端基官能化SSBR制备技术等多项行业领先的新技术。开发的SSBR1550、SSBR3840、SSBR1040等新牌号已完成工业试验,突破了高性能溶聚丁苯橡胶制备技术瓶颈。

稀土顺丁橡胶

稀土顺丁橡胶(NdBR)是以丁二烯为单体、稀土钕为催化剂,采用配位聚合工艺制备的高性能绿色轮胎胎侧用胶。与传统的镍系顺丁橡胶相比,NdBR用于轮胎胎侧可减少轮胎滞后损失和内生热,改善胎侧胶老化龟裂,提高轮胎的耐久性能和高速性能。

石化院利用聚合小试装置以及200吨/年多功能溶液聚合中试装置,联合国内科研院所和生产企业,先后突破了稀土催化剂活性低、聚合物分子量分布宽等技术难题,开发了可控活性中心四元均相稀土催化剂制备、窄分布稀土顺丁橡胶制备等技术。开发的窄分布NdBR完成了工业试验,填补了国内窄分布NdBR产业化空白,结束了同类产品长期依赖进口的局面。

攻关之路

为医药安全保驾护航

石油化工研究院兰州中心聚烯烃所所长李广全

“健康中国2030”要求提高具有自主知识产权的医用材料的国际竞争力,把保障人民健康摆在优先发展的战略位置。医药用聚烯烃具有质轻、无毒、易加工等特性,成为替代玻璃用于医药包装的高风险材料,我国的年消耗量近10万吨。因其安全性要求高、开发技术难度大,该产品曾全部依赖进口。随着贸易摩擦的加剧,国产化攻关迫在眉睫。

自2011年以来,石化院兰州中心与兰州石化、西南化工销售公司携手,共同打造“产学研用管”五位一体的医用料攻关团队。为解决聚烯烃树脂用于医药包材时可迁移物高的技术难题,医用聚烯烃项目组从医药包材行业及用户需求调研出发,扎实开展工作,先后承担中国石油科技部重大专项等一系列医用聚烯烃相关课题,逐一解决技术攻关过程中遇到的一个又一个难题,终于成功开发出包含高活性催化体系和内外给电子体协同控制的窄分布聚丙烯无规共聚技术、新型低温引发合成超高压聚乙烯制备工艺技术以及高分子型双官能团的抗氧剂体系合成技术的医药用聚烯烃包材“超纯净”控制平台技术,实现了聚烯烃包材在医药领域的应用,有效保障了人民的医药安全。

经过各合作单位的协同攻关,项目组最终在兰州石化建成了国际领先的石化领域医用聚烯烃洁净化生产基地,开发出多款医用聚烯烃产品,填补了国内空白。产品达到国际先进水平,打破了进口医用聚烯烃材料垄断国内市场的局面,形成了完全自主的医用聚烯烃产业链,推动国产医用聚烯烃产业链健康发展。

十年磨一剑,开发团队的每一个人都深刻认识到自己肩负的使命和担当,必须坚持绝对严谨的科研态度和高度的责任心,才能保证医药用聚烯烃包材的高安全性,才能为人民的医药安全保驾护航。

团队合作打造竞争优势

辽阳石化研究院院长王健

“十三五”期间,超高分子量聚乙烯领域进入高速发展期,市场需求不断攀升。由于国内市场牌号单一,产品的分子量分布和粒度不均匀,因此,开发出拥有自主知识产权的成套技术是炼化行业面临的重要课题。

辽阳石化牢固树立“技术立企兴企强企”理念,以市场需求为导向,以优化聚烯烃产品结构调整、提升竞争力和盈利能力为目标,历经10年潜心研究,成功开发出超高分子量聚乙烯产品。

攻关过程中,研究团队感受最深的是只有发挥团队集体力量,才能打造出专有加工技术开发领域的“领头羊”。辽阳石化科研人员通过前期市场调研、查阅文献,着手开展超高分子量聚乙烯的小试研究,从自主专用催化剂的研发,到超高分子量聚乙烯小试合成工艺研究,团队成员分工协作、合力攻坚,基本掌握了影响超高分子量聚乙烯分子量大小的主要因素及规律。

面对向成套中试工艺技术开发过程中的挫折,开发团队在失败中汇聚集体力量,坚持创新驱动。大家集思广益、反复钻研,充分发挥装置“船小好调头”的优势,通过改变催化剂浓度、调整工艺参数等多项举措,反复摸索固化工艺条件,形成了较为完整的成套中试聚合工艺技术。

为了加快成果转化,开发团队成员在不同位置上各尽所能,根据装置特点及超高分子量聚乙烯催化剂特性,科学制定实验方案,从生产准备、催化剂配制、聚合生产,到产品分析测试、包装等阶段的每一个步骤都精准把控,实现了“从无到有”的跨越,开发出超高分子量聚乙烯催化剂制备技术和聚合成套工艺,实现了自主知识产权超高分子量聚乙烯产品上下游一体化技术,得到了市场广泛认可,铸就了中国石油的“超高”品质。(王志强采访)

技术支持石油化工研究院兰州中心聚烯烃所李广全兰州中心科研管理部张华强大庆中心化工所蒋岩