创新,西部大庆的支撑点

[中国石油报2014-06-09]在2014年年初集团公司工作会上,集团公司董事长、党组书记周吉平自豪地宣布:“长庆油田高质量高水平如期建成西部大庆。”短短几个月时间,长庆油田已成为全球关注的焦点,截至6月6日11时,以“长庆油田,5000万吨”为关键词,在百度上能搜出12.7万多条记录。

其实,在关注中国能源界这一巨大成就的同时,网友们更想知道“长庆油田何以快速建成如此规模的巨型油田”“有没有核心技术”“是否可持续”等问题。

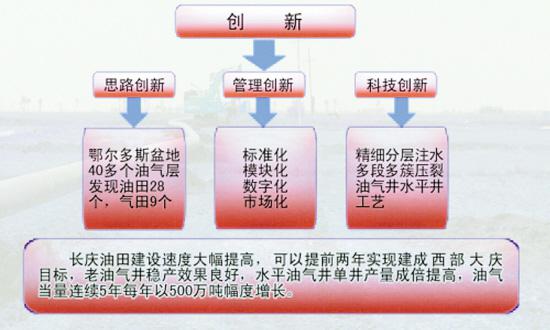

“创新驱动是贯穿油气勘探开发始终的一条主线,甚至可以说没有创新就没有今天蓬勃发展的长庆油田。”长庆油田有关领导前不久接受采访时如是评价。

这种创新驱动到底是如何支撑长庆快速长大的,让我们一起透视长庆油田勘探开发历史——

破解资源困局

“三个重新认识”思想和“甩出去、打下去”的勘探思路,让长庆油田的油气勘探战略发生了重大转移,一大批油田浮出水面,鄂尔多斯盆地宝藏之门开始向长庆人打开。长庆油田昂首阔步进入跨越式发展阶段,一跃成为我国陆上油气产量最高、上产速度最快、成长性最好的油气田。

上世纪70年代初,在甘肃陇东地区钻探出了石油,毛泽东主席听取石油部和国务院领导的汇报后说:“庆阳石油有希望。”毛主席的指示转达到了油田,人人欣喜,奔走相告。

可是欣喜过后,人们更多地感觉到的是压力。都说鄂尔多斯盆地是“满盆气、半盆油”,可是面对复杂的地貌、地质环境和“三低”油气藏,怎样在地质迷宫中找到油气,如何经济有效开发低渗、特低渗油气田,这是世界级的难题。

1970年,长庆油田继庆1井发现马岭油田后,掀起了侏罗系油藏开发热潮。然而进入20世纪80年代,长庆原油产量稳定并徘徊在140万吨左右,侏罗系勘探陷入停顿,资源接替危机摆在长庆人面前。

长庆石油人潜心研究这个神秘的油气宝盆。新世纪以来,他们开阔视野,转变思路,一是“三个重新认识”的思想,即“重新认识鄂尔多斯盆地,重新认识低渗透,重新认识自己”;二是“甩出去、打下去”的勘探思路。

重新认识,让长庆油田的油气勘探战略发生了重大转移:勘探目标,由原来渗透率相对较高的侏罗系油藏向渗透率更低的三叠系油藏转移;勘探区域,由湖盆边缘开始向拥有更多石油资源的湖盆中心转移;开发向特低渗透、超低渗透转移。长庆人三上董志塬,发现了储量超5亿吨级的西峰油田,找到了储量规模超万亿立方米的苏里格大气田。随后,他们又在姬塬、华庆、镇原、合水地区以及陕北区域多个探区发现并探明储量超过亿吨级的后备油田。

这时,鄂尔多斯盆地的宝藏之门才向长庆人打开。有了资源基础,长庆油田的发展变得后劲十足。2003年,长庆油田油气当量一举突破1000万吨。坚实的资源基础让长庆油田的发展健步如飞。2007年油田产量达到2000万吨,成为我国第三大油气田。

特别是2008年以来,长庆油田以“否定自我”和“赶超前人”的气魄和胆识,闯禁区、除盲点,取得了从侏罗系延安组到三叠系延长组,从下古生界碳酸盐岩到上古生界含碳碎屑岩层层推进、步步为营的重大成果,实现了油气田开采由开始个别油气层的“单打独斗”到几十个油气层的全面开花,形成了大场面。

期间,长庆油田以每年500万吨油气当量产量的速度进入跨越式发展阶段,并在2013年年底站上了5000万吨油气当量全国油气田产量冠军的奖台,成为我国陆上油气产量最高、上产速度最快、成长性最好的油气田。

截至2013年年底,长庆探区共发现油田30个,累计探明石油储量超过34亿吨;发现气田9个,累计探明加基本探明天然气储量超过5万亿立方米。与国内勘探程度较高的松辽、渤海湾等含油气盆地相比,鄂尔多斯盆地仍有较大勘探潜力。

解放“三低”油气田

高效开发致密气藏的12项主体技术、致密油藏规模有效开发的5大技术系列,让超低渗区域致密性油气藏得以规模有效开发,开创了我国有效开发超低渗气田之先河。今天技术创新已经成为长庆油田勘探开发工作的强劲引擎,持续驱动着发展的车轮滚滚向前。

1983年夏天,当安塞油田第一口探井塞1井获得高产工业油流,一个亿吨整装大油田呼之欲出。可是安塞油田属于世界上罕见的低渗、低压、低丰度油藏,平均有效渗透率仅0.49毫达西,油井无自然产能,“井井有油,井井不流”,号称“磨刀石”,压裂改造后单井产量也仅一两吨。当时,国内外还没有成功开发此类油藏的先例,因而安塞油田的有效开发也是世界性难题。

请来美国CER咨询公司,对安塞油田进行系统研究,美国专家的结论是:安塞油田生产的最好方式是自然能量开采,无论是注水还是注气,都不是经济可行的。

面对权威的“死刑”宣判,长庆石油人没有放弃安塞油田,而是依靠自己的力量,吃透地质情况,勇敢尝试。上世纪80年代末至90年代初,他们有针对性地进行一系列技术攻关和建设思路创新,确立了“四先四后”和“三优一高”的基本开发思路,先后进行了3个开发可行性研究,开展井组、先导性、工业化3次矿场开发试验,组织了3次技术攻关,形成了3大技术系列、8项配套技术和“单、短、简、小、串”地面工艺流程。终于走出一条经济、高效开发特低渗透油田的路子,这也就是闻名于世的“安塞模式”。对此,有关石油地质专家认为,“没有安塞油田8年艰苦卓绝的技术攻关和成功开发,就不可能打开鄂尔多斯盆地石油的快速增长通道。”

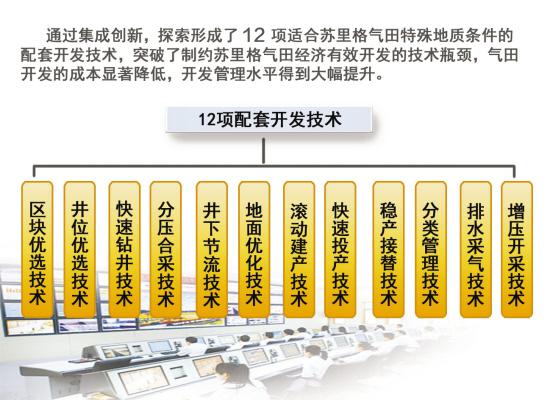

在长庆油田这样的例子还有很多。当初的苏里格气田是又一块鸡肋。2001年苏里格气田开发评价时专家们一致认为,气田单井控制储量小、稳产期短、非均质性强、连通性差,属于典型的特大型整装特低渗透致密岩性气田。

如何提高单井产量,实现经济有效开发?这成了气田开发者们攻关的焦点。起初,他们尝试了打水平井和大型压裂,结果表明,单个含气砂体小,甚至只有几十米,像一个个小土豆,想用大规模压裂沟通多个砂体的目的也未能实现。而且气层埋藏深、横向连通范围小,单井控制储量低,钻井周期长,难以实现经济有效开发。

面对难题,开发者矢志追求,开始了长达5年的不懈探索和持续攻关,在苏里格气田开发建设中共集成创新了“气藏工程、钻采工程、地面工程”三大系列的12项开发配套技术。“井下节流”技术和地面“电磁阀”装置,使苏里格气田的地面建设投资减少了一半。快速钻井技术的创新应用,把一口3000多米深的气井综合成本,从1200万元降到800万元。

在不断挑战中,长庆油田技术进步硕果累累,以注水、压裂、水平井为核心的技术系列极大解放了特低渗、超低渗油气藏。同样的油层,几年前一口井要想达到2吨,人们都是费尽心力,现在的目标则是六七吨;人们曾经为了苏里格气田单井日产量达到1万立方米而辗转反侧、夜不能寐,现在用水平井技术则可以达到7万多立方米。而“一箭多鸟”的体积压裂技术,更是可以提高单井产量20%左右,让“少井多产”成为现实。

长庆油田的快速发展,关键在于压裂、注水、水平井开发等一系列主体技术的创新突破。特别是压裂技术研发应用,从直井、大斜度定向井,延伸到水平井分段压裂、水力喷射压裂、多级加砂压裂和体积压裂等系列油气藏改造,让地下油、气渗流通道,由原来的“羊肠小道”变成了“高速公路”。

正是注水技术、压裂技术的突破和水平井关键配套技术的集成创新,形成了高效开发致密气藏的12项主体技术、致密油藏规模有效开发的5大技术系列,让超低渗区域致密性油气藏得以规模有效开发,开创了我国有效开发超低渗气田之先河。在这一区域,已形成了华庆、吴定、镇原、合水、环江5个年产百万吨以上的油田。截至2013年年底,长庆超低渗区域原油产量突破800万吨,苏里格气田年生产天然气上升到210亿立方米。

近6年时间,长庆油田获国家科技奖3项,150项成果获得省部级科技奖;获授权专利895件。如今的长庆千里油气主战场,每天都创造着新纪录,技术创新驱动着油田开发的车轮滚滚向前。

开放竞合谱新篇

“四化”建设为核心的管理创新,给整个油气田建设及开发管理以全新冲击:弥补了勘探开发建设力量的不足,引进先进技术和管理,减少和规避了投资风险,转变了开发方式,使一系列难题迎刃而解。管理创新激发出巨大的活力,有力地推动着长庆油田增储上产的步伐。

在技术创新应用不断破解特低渗、超低渗油气藏效益开发难题同时,以标准化、模块化、数字化和市场化“四化”建设为核心的管理创新,则给整个油气田建设及开发管理以全新冲击。

苏里格气田实现有效开发后,大规模建设需要数量众多的工程技术和建设队伍。按2010年100亿立方米的产能计划,苏里格气田开发每年至少需要100多部钻机,不要说在长庆油田内部,就是在整个集团内部也难以调剂。

长庆油田在苏里格实行了一场市场变革,在集团公司内部招标引入5家技术实力雄厚的合作单位,与长庆油田形成“5+1”苏里格气田合作开发模式。同时,长庆油田向社会公开招标,引入民营工程技术队伍,借船下海,使每年参与苏里格气田开发的企业达10多家,中国石油外钻井队伍有100多支。

创新变革收到了多重效果:弥补了勘探开发建设力量的不足,引进先进技术和管理,减少和规避了投资风险,转变了开发方式,使队伍配置、技术引进和开发成本等难题迎刃而解。近6年来,在长庆千里油气区产能建设主战场,仅钻井作业就有上千支钻井队同台竞技,而中国石油的队伍仅有100多支。市场机制激发的活力,推动长庆油田快步增储上产。

苏里格气田面积大、单井产量低、井网密度大,要建设数万口生产井,数百座集气站。地面建设工作量大且建设周期短,生产管理难度高,必须用一套全新的设计理念、施工模式和管理方式来规范、统一气田建设和管理。为实现这一目标,长庆油田的建设者们以先进的理念创新形成“标准化设计、模块化建设、数字化管理”,提升气田开发建设水平。这些创新不仅精简了组织机构,提高了生产效率、建设质量,降低安全风险、综合成本和员工的劳动强度,取得了良好的现场应用效果,而且有利于均衡组织生产。

这些先进的发展模式,不断推广到整个长庆油田。设计标准化统一了油气田开发工艺、流程和地面工程建设,解决了以往油气田建设标准不统一、管控难的问题。建设模块化是指通过对油气站场各工艺环节进行划分,对不同单体设备、不同规模的处理模块进行定性设计,然后采用工厂化作业统一加工成型,再送往现场进行组装,缩短了工期、减少了安全风险。

今天,这里的标准化设计覆盖率达到95%,涉及油气田生产、建设、管理各个领域,实现了油田地面工程建设质量和速度双提升。一个月建成一座集气站,三个月建成一座联合站,大半年建成一座大型天然气处理厂的惊人速度,为长庆加快发展提供了有力保障。

数字化管理也为长庆油田的发展带来革命性变化。昔日一年四季风餐露宿的员工依靠信息化手段,对大漠深处、梁峁之间的数万口油气水井,上千座场站,几万台生产设备进行远程管理,从蓝领变身白领。按照传统的采油流程,百万吨规模的油田管理需要3000多人,采用信息化管理仅需要1000人。依靠数字化,长庆油田这5年减少一线用工4万多人,每年仅节省的人工成本就达40多亿元。

2005年,尚未完全掌握相关致密气开发技术的情况下,中国石油将一些(致密气)合作开发合同交给了国际知名石油公司。而去年看到长庆油田的跨越式发展后,一家国际能源企业的驻华高层说:“中国已打磨出了专业技术和管理技能,如今让他们轻易出让更多致密气区块将会变得更加困难。”创新带来的企业核心竞争力在这里可见一斑。

解放思想,依靠自主创新掌握核心技术,让市场机制在油气田发展中发挥主导作用,长庆油田趟出了一条新型工业化之路。

■相关链接

苏里格气田开发关键技术

井位优选技术、井下节流技术、丛式井水平井开发技术是实现苏里格气田经济开发的核心技术

井位优选技术

快速钻井技术分压合采技术井下节流技术井间串接技术

由于苏里格气田找到砂体,并不意味着就找到了有效储层,因而提高地震预测含气性准确度是井位优选技术的关键。通过高精度二维地震试验,从而获得高品质资料,满足了用叠前地震资料直接预测气层的条件(AVO),大大提高了地震预测含气性的准确度。该技术流程紧紧围绕河道带部署井位的方向,坚持整体评价、滚动开发的原则。系统总结了从开发评价的介入到开发建产直至加密接替的全过程,按骨架井、开发井、加密井逐步完善井网,始终坚持“地质与地震相结合、河道带预测和含气性预测相结合、叠前信息和叠后信息相结合”的技术思路。对于部署井位(包括骨架井、开发井、加密井)的优化坚持逐井落实、区别对待的原则,优先考虑应用叠前信息落实井位。以高精度二维地震技术为基础的井位优选技术的应用,使得I+II类井比例达到80%以上。

快速钻井技术

通过采用PDC钻头复合钻井提高钻速、井身结构优化、国产油套管应用、优化泥浆体系等技术集成,形成了以应用PDC钻头为核心的提高钻速降低成本的快速钻井技术,机械钻速不断提高,周期不断缩短,总体来看,钻井周期由原来的平均30天左右缩短到目前的15天左右,缩短了近二分之一,钻井成本降低三分之一以上,取得了显著的效果。

分压合采技术

以提高单井产量为目标,开展了二氧化碳泡沫压裂、大规模压裂、适度规模压裂等一系列技术研究与试验,技术集成形成以分压合采技术为主体的压裂改造工艺。采用自主研发、系列配套、可反洗井的Y241机械封隔器分层压裂合层开采一体化管柱,实施不压井分层压裂。通过开展“工具+限流法”压裂试验,成功实现了一次性分压4层的技术突破。该技术节约了施工时间,减小了对储层的伤害,是适合苏里格气田理想的分层压裂工艺。

井下节流技术

通过井下节流器材结构改进和胶筒性能实验攻关,节流器性能得到大幅度提高,实现了承受高压差条件下较长使用寿命。该项技术的突破为地面工艺流程简化、优化提供了技术支撑。

可实现中低压集气安全平稳运行,有利于降低地面建设成本,地面投资降低了50%;能提高气井携液生产能力,有效防止水合物形成,气井开井时率由以前的67%提高到97.2%;有利于防止地层激动,保护气层,稳定生产;有利于节能降耗。

井间串接技术

井间串接缩短了采气管线长度,提高了采气管网对滚动开发的适应性,较大幅度节约采气管线成本。与2003年10口加密井相比较,苏14井区2006年平均单井管线长度减少36%,平均单井管线投资节约32%。

远程控制技术

低成本远程控制技术的自主研发成功,为建设苏里格现代化大气田奠定了基础。远程控制技术是借助无线传输平台实现紧急截断阀的远程控制,从而实现运行自动控制。